En la fabricación moderna, un horno de atmósfera inerte es esencial porque crea un entorno químicamente no reactivo para el procesamiento a alta temperatura. Esta atmósfera controlada previene reacciones no deseadas, principalmente la oxidación y la contaminación, lo cual es fundamental para garantizar la integridad, el rendimiento y la calidad de los materiales avanzados en industrias que van desde la metalurgia hasta los semiconductores.

El verdadero valor de un horno de atmósfera inerte no es solo su capacidad para calentar materiales, sino su poder para controlar el entorno químico durante ese calentamiento. Este control hace posible lograr propiedades de material específicas que simplemente son inalcanzables al aire libre.

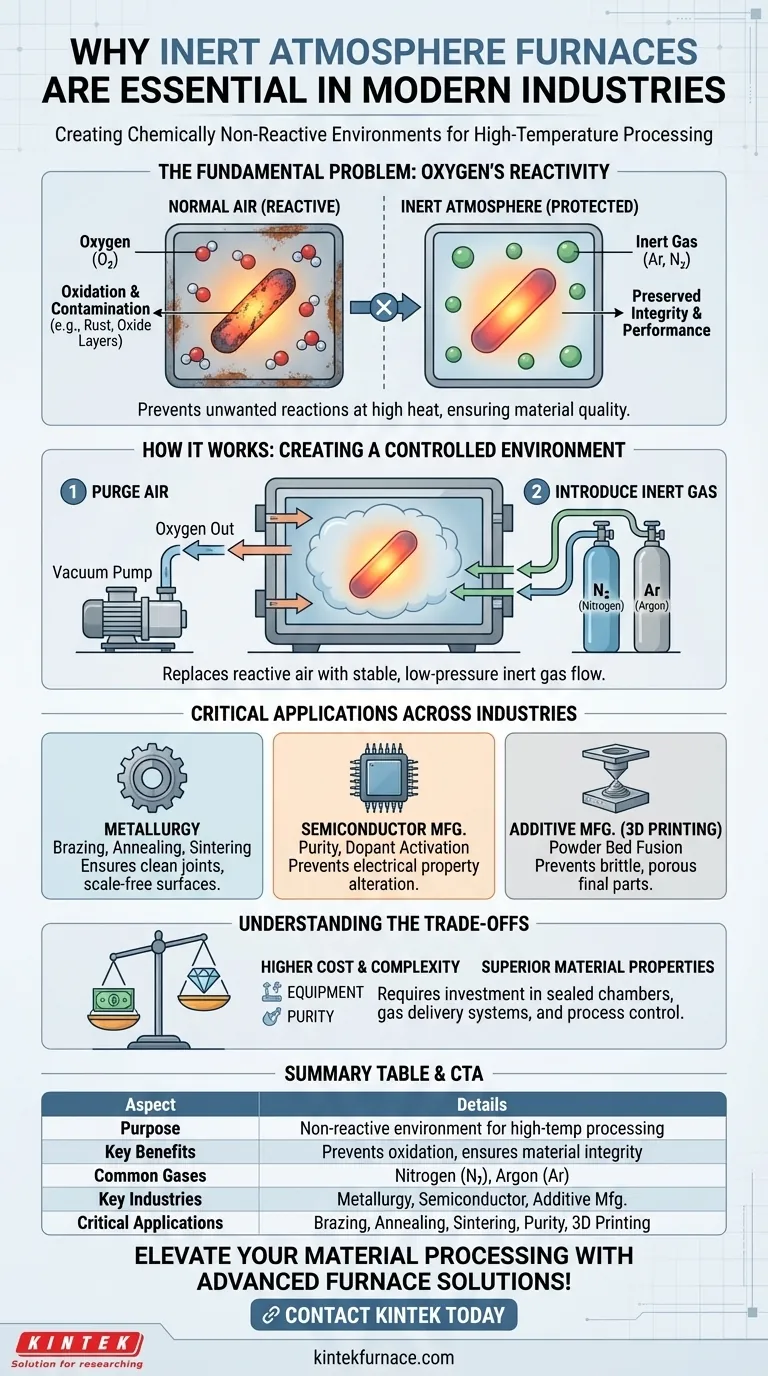

El Problema Fundamental: La Reactividad del Oxígeno

Por qué el Aire Normal es un Problema

A temperatura ambiente, el oxígeno del aire es relativamente benigno. Sin embargo, a las altas temperaturas requeridas para procesos como el soldadura fuerte (brazing), el recocido (annealing) o la sinterización, el oxígeno se vuelve extremadamente reactivo.

Esta reactividad provoca oxidación, el mismo proceso químico que hace que el hierro se oxide. Al procesar metales o materiales sensibles, esto conduce a la formación de capas de óxido no deseadas en la superficie del material.

El Impacto de la Oxidación y la Contaminación

La oxidación y otras formas de contaminación no son problemas menores; degradan fundamentalmente el material.

Estas reacciones no deseadas pueden reducir drásticamente la integridad estructural de un material, crear puntos débiles en las uniones soldadas, alterar las propiedades eléctricas de un semiconductor o provocar fallos totales del componente. Para aplicaciones de alto rendimiento, incluso niveles microscópicos de contaminación pueden ser catastróficos.

Cómo los Hornos de Atmósfera Inerte Proporcionan la Solución

Creación de un Entorno Controlado

Un horno de atmósfera inerte resuelve este problema eliminando sistemáticamente la atmósfera reactiva (el aire) y reemplazándola por una no reactiva.

Esto se logra típicamente purgando primero la cámara sellada del horno para eliminar el oxígeno. Luego, se introduce un flujo continuo y a baja presión de un gas inerte para mantener un entorno limpio y libre de oxígeno durante todo el ciclo de calentamiento y enfriamiento.

El Papel de los Gases Inertes

Los gases inertes más comúnmente utilizados son el Nitrógeno (N₂) y el Argón (Ar).

Estos gases se eligen porque son químicamente estables y no reaccionarán con los materiales que se están procesando, incluso a temperaturas extremas. Esto asegura que los únicos cambios que experimenta el material son los previstos por el propio proceso de tratamiento térmico.

Aplicaciones Críticas en Diversas Industrias

Metalurgia: Soldadura Fuerte, Recocido y Sinterización

En metalurgia, las atmósferas inertes son cruciales para unir, dar forma y fortalecer metales. Durante la soldadura fuerte (brazing), un gas inerte evita la formación de óxidos, lo que de otro modo inhibiría el flujo del metal de aporte y crearía una unión débil.

Para el recocido (annealing), el proceso de calentamiento y enfriamiento para ablandar un metal y aliviar el estrés interno, una atmósfera inerte asegura un acabado superficial limpio y brillante libre de cascarilla (escala).

Fabricación de Semiconductores: Pureza y Precisión

La industria de los semiconductores depende de una pureza absoluta. Procesos como la activación de dopantes o el recocido de películas delgadas deben realizarse en un entorno libre de oxígeno.

Incluso trazas de oxígeno pueden contaminar la oblea de silicio, alterando sus propiedades eléctricas e inutilizando los microchips resultantes. Una atmósfera inerte es la única manera de garantizar la pureza y fiabilidad requeridas.

Fabricación Aditiva: Fusión de Lecho de Polvo

En la impresión 3D de metales, como la fusión de lecho de polvo, se funden finos polvos metálicos capa por capa con un láser o un haz de electrones.

Estos polvos tienen una enorme relación superficie-volumen, lo que los hace increíblemente susceptibles a la oxidación. Procesarlos en una atmósfera inerte es esencial para prevenir la formación de óxidos que resultarían en una pieza final quebradiza, porosa y estructuralmente comprometida.

Comprender las Compensaciones

Costo y Complejidad

Los sistemas de atmósfera inerte son inherentemente más complejos y costosos que los hornos de aire estándar. Requieren cámaras herméticamente selladas, sistemas sofisticados de suministro y monitoreo de gas, y bombas de vacío, todo lo cual aumenta la inversión inicial.

Costos Operativos

Más allá de la compra inicial, existe un costo operativo continuo asociado con el consumo de gases inertes. La obtención, el almacenamiento y la manipulación de cilindros de gas de alta pureza o tanques a granel deben tenerse en cuenta en el costo total de propiedad.

Requisitos de Control de Procesos

Operar un horno de atmósfera inerte exige un control de proceso más riguroso. Los operadores deben estar capacitados para gestionar los caudales de gas, detectar fugas y garantizar que la pureza atmosférica se mantenga dentro de especificaciones estrictas durante todo el ciclo del proceso para que este tenga éxito.

Tomar la Decisión Correcta para Su Proceso

Elegir la tecnología de horno adecuada depende totalmente de la naturaleza química de su material y de sus requisitos de calidad finales.

- Si su enfoque principal es la integridad y resistencia del material: Una atmósfera inerte es innegociable para el tratamiento térmico de metales reactivos, la soldadura fuerte de juntas críticas o la sinterización de metales en polvo.

- Si su enfoque principal es la pureza electrónica o química: Para aplicaciones en semiconductores, implantes médicos o aeroespacial, un entorno inerte es la única manera de prevenir la contaminación que degrada el rendimiento.

- Si su enfoque principal son los materiales sensibles al costo y no reactivos: Para el tratamiento térmico simple de materiales que no se oxidan fácilmente, un horno de aire estándar es a menudo una opción más económica y perfectamente suficiente.

En última instancia, dominar su material requiere que primero domine su entorno.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Crea un entorno no reactivo para el procesamiento a alta temperatura |

| Beneficios Clave | Previene la oxidación y la contaminación, asegura la integridad y el rendimiento del material |

| Gases Comunes | Nitrógeno (N₂), Argón (Ar) |

| Industrias Clave | Metalurgia, Fabricación de Semiconductores, Fabricación Aditiva |

| Aplicaciones Críticas | Soldadura fuerte (Brazing), Recocido (Annealing), Sinterización, Activación de dopantes, Fusión de lecho de polvo |

| Compensaciones | Costo inicial más alto, gastos operativos de gas, necesidad de control de proceso riguroso |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ya sea en metalurgia, semiconductores o fabricación aditiva. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad de su material!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material