En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es muy valorada en la industria de los semiconductores porque resuelve un conflicto fundamental: la necesidad de depositar películas delgadas funcionales y de alta calidad sin utilizar las altas temperaturas que dañarían las estructuras electrónicas intrincadas y sensibles ya construidas sobre una oblea de silicio. Esta capacidad de baja temperatura, combinada con un control preciso de las propiedades de la película, la convierte en una herramienta indispensable para la fabricación de dispositivos microelectrónicos modernos.

El valor principal de la PECVD reside en su capacidad para permitir la creación de capas aislantes y protectoras esenciales en un chip semiconductor después de que se hayan formado los transistores sensibles a la temperatura, una tarea imposible con alternativas de alto calor.

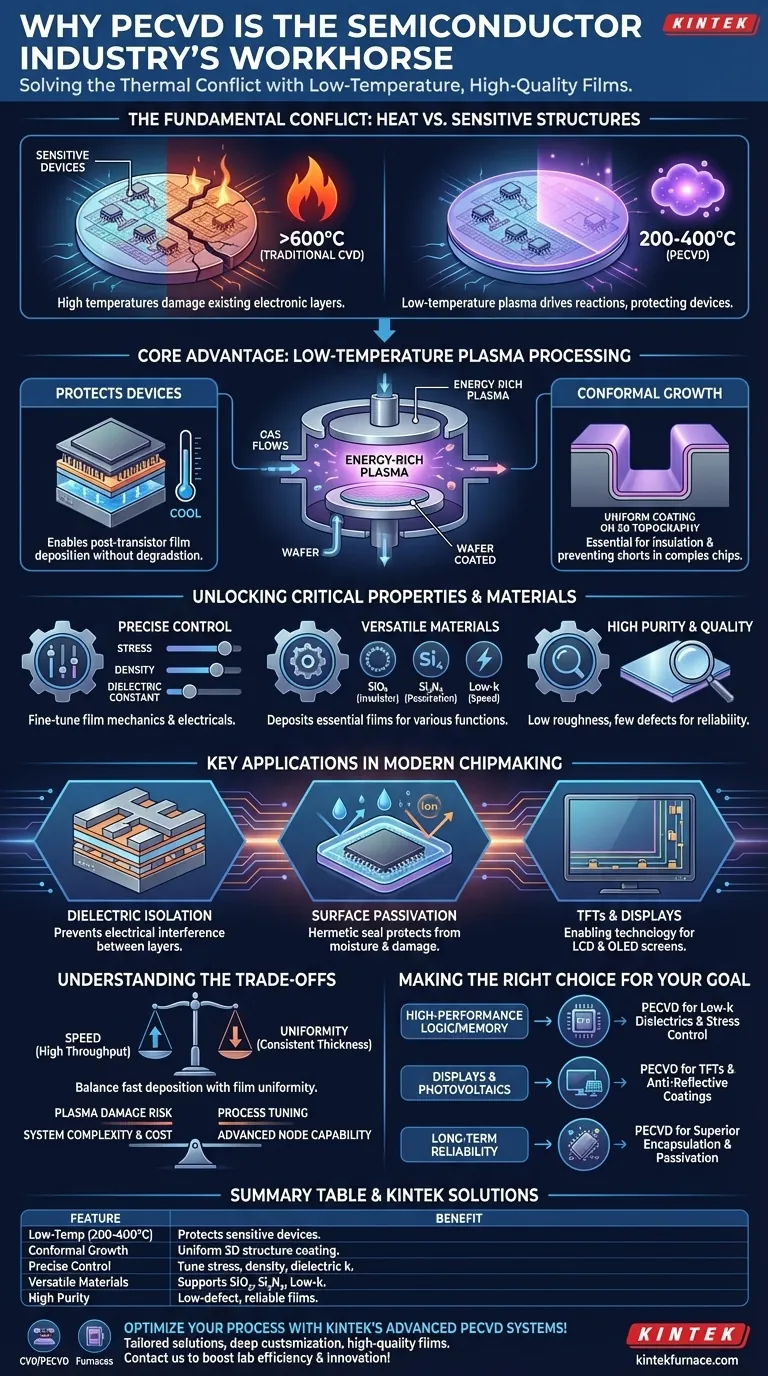

La Ventaja Principal: Procesamiento a Baja Temperatura

La característica definitoria de la PECVD es su uso de un plasma rico en energía para impulsar reacciones químicas en lugar de depender únicamente de la energía térmica. Este cambio tiene profundas implicaciones para la fabricación de semiconductores.

Protección de Dispositivos Sensibles a la Temperatura

A medida que los circuitos integrados (CI) se vuelven más complejos, se construyen en docenas de capas. Las capas tempranas a menudo contienen transistores delicados que no pueden soportar las altas temperaturas (a menudo >600°C) requeridas por la Deposición Química de Vapor (CVD) tradicional.

La PECVD opera a temperaturas mucho más bajas (típicamente 200-400°C), lo que permite la deposición de películas críticas más adelante en el flujo de fabricación sin degradar o alterar el rendimiento de los componentes subyacentes.

Habilitación del Crecimiento Conformado de Películas

El proceso impulsado por plasma permite la deposición conformada, lo que significa que la película puede recubrir uniformemente la topografía compleja y tridimensional de un chip moderno, incluidas las paredes laterales verticales de las zanjas. Esto es esencial para garantizar un aislamiento completo y prevenir cortocircuitos eléctricos entre capas conductoras.

Desbloqueando Propiedades y Materiales Críticos de Películas

Más allá de su ventaja de baja temperatura, la PECVD proporciona a los ingenieros un alto grado de control sobre el producto final, lo cual es vital para el rendimiento y la fiabilidad.

Control Preciso Sobre las Características de la Película

Los ingenieros pueden ajustar finamente los parámetros del proceso, como el flujo de gas, la presión y la potencia del plasma. Esto permite un control preciso sobre las propiedades mecánicas y eléctricas clave de la película depositada, como su tensión, densidad y constante dieléctrica. La gestión de la tensión de la película es particularmente crítica para prevenir la curvatura de la oblea o el agrietamiento de la película.

Una Herramienta Versátil de Deposición de Materiales

La PECVD no se limita a un solo tipo de material. Se utiliza ampliamente para depositar algunas de las películas más importantes en la fabricación de semiconductores:

- Dióxido de Silicio (SiO₂): Un aislante fundamental utilizado para aislar capas conductoras.

- Nitruro de Silicio (Si₃N₄): Un aislante robusto y una capa de barrera utilizada para la pasivación y encapsulación.

- Dieléctricos de bajo-k: Materiales avanzados con una constante dieléctrica menor que el SiO₂, utilizados para reducir la capacitancia parásita entre los cables, lo que permite chips más rápidos y con mayor eficiencia energética.

Garantía de Alta Pureza y Calidad

El entorno controlado de una cámara PECVD garantiza que las películas depositadas tengan niveles mínimos de impurezas. El proceso ofrece películas de alta calidad con baja rugosidad y pocos defectos o huecos, lo cual es esencial para la fiabilidad y el rendimiento de chips con miles de millones de transistores.

Aplicaciones Clave en la Fabricación de Chips Moderna

La PECVD no es un proceso de nicho; es un pilar utilizado para varios pasos críticos en la producción de semiconductores, pantallas y dispositivos ópticos.

Aislamiento Dieléctrico

La aplicación principal de la PECVD es la deposición de películas aislantes (dieléctricas). Estas capas separan la vasta y densa red de interconexiones metálicas y condensadores dentro de un CI, previniendo interferencias eléctricas y cortocircuitos.

Pasivación y Encapsulación de Superficie

Después de construir la circuitería activa, a menudo se deposita una capa final de nitruro de silicio mediante PECVD. Esta capa actúa como un sello hermético y duradero que pasiva la superficie, protegiendo el chip sensible de la humedad, los iones móviles y los daños físicos durante el empaquetado y la operación.

Construcción de Componentes Avanzados

La utilidad de la PECVD se extiende más allá del aislamiento básico. Es una tecnología clave que permite la producción de transistores de película delgada (TFT), que son los bloques de construcción de las modernas pantallas planas (LCD y OLED). También se utiliza para crear capas antirreflectantes para componentes ópticos y células solares.

Comprender las Compensaciones

Aunque potente, la PECVD no está exenta de consideraciones. Una comprensión técnica real requiere reconocer sus limitaciones.

Velocidad frente a Uniformidad

Los sistemas PECVD son capaces de velocidades de deposición muy rápidas, lo cual es excelente para el rendimiento de la fabricación. Sin embargo, forzar la máxima velocidad a veces puede comprometer la uniformidad del espesor de la película en todo el diámetro de la oblea. Los ingenieros deben equilibrar cuidadosamente esta compensación.

Potencial de Daño Inducido por Plasma

Aunque la baja temperatura protege los dispositivos del daño térmico, el plasma de alta energía en sí mismo a veces puede causar daños sutiles a la superficie de la oblea si no se controla meticulosamente. Esto requiere una sintonización sofisticada del proceso para mitigarlo.

Complejidad y Coste del Sistema

Los sistemas PECVD son máquinas complejas de alto vacío que representan una inversión de capital significativa. Sus costes operativos también son más altos que algunos métodos de deposición más simples, un coste justificado por las capacidades únicas que proporcionan para la fabricación de nodos avanzados.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar PECVD está impulsada por los requisitos específicos del dispositivo que se está fabricando.

- Si su enfoque principal es la lógica y la memoria de alto rendimiento: La PECVD es innegociable para depositar los aislantes dieléctricos de bajo-k y los revestimientos con tensión controlada necesarios para la velocidad y la miniaturización.

- Si su enfoque principal son las pantallas o la fotovoltaica: La PECVD es el método preferido para crear los backplanes TFT esenciales y los recubrimientos antirreflectantes sobre sustratos de vidrio o flexibles sensibles a la temperatura.

- Si su enfoque principal es la fiabilidad del dispositivo a largo plazo: La PECVD proporciona las películas de encapsulación y pasivación superiores necesarias para proteger el producto final del fallo ambiental y mecánico.

En última instancia, el equilibrio estratégico de la PECVD entre el procesamiento a baja temperatura, la versatilidad de los materiales y los resultados de alta calidad la convierte en un pilar irremplazable de la fabricación moderna de semiconductores.

Tabla de Resumen:

| Característica | Beneficio |

|---|---|

| Procesamiento a Baja Temperatura (200-400°C) | Protege dispositivos sensibles, permite la deposición de películas post-transistor |

| Crecimiento Conformado de Películas | Garantiza un recubrimiento uniforme en estructuras 3D, previniendo cortocircuitos eléctricos |

| Control Preciso de las Propiedades de la Película | Permite ajustar la tensión, densidad y constante dieléctrica para un rendimiento óptimo |

| Deposición Versátil de Materiales | Soporta SiO₂, Si₃N₄, dieléctricos de bajo-k para diversas aplicaciones |

| Alta Pureza y Calidad | Ofrece películas de bajo defecto esenciales para la fiabilidad y el rendimiento del chip |

¡Optimice sus procesos de semiconductores con los sistemas PECVD avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones personalizadas para diversos laboratorios. Nuestra línea de productos, que incluye sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, y hornos de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la fabricación de sus dispositivos con películas delgadas de alta calidad y baja temperatura y aumentar la eficiencia e innovación de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores