En la fabricación de alto riesgo, los hornos de sinterización al vacío son indispensables para crear componentes con la mayor pureza, resistencia y precisión posibles. Lo logran procesando materiales en un entorno sellado al vacío y a alta temperatura, lo que previene la contaminación y las reacciones químicas que ocurren en el aire libre. Esta atmósfera controlada es la clave para desbloquear propiedades superiores del material que son imposibles de lograr con métodos de calentamiento convencionales.

La verdadera importancia de un horno de vacío no es solo el calor que proporciona, sino la atmósfera que elimina. Al eliminar gases reactivos como el oxígeno, estos hornos crean un entorno ultrapuro, permitiendo que los materiales se unan y se densifiquen sin comprometer su integridad estructural o química.

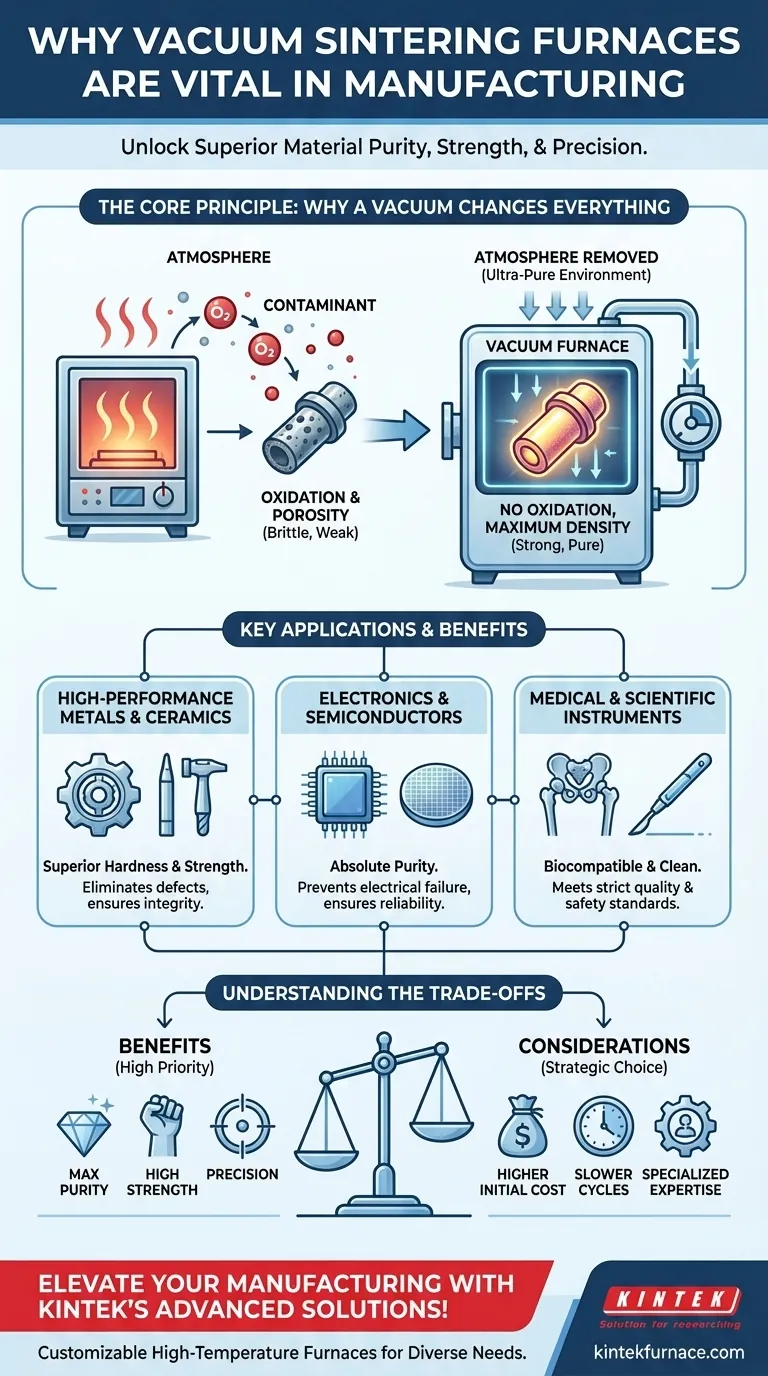

El Principio Fundamental: Por qué un Vacío lo Cambia Todo

La función principal de un horno de vacío es eliminar la atmósfera de la cámara de procesamiento. Este acto aparentemente simple tiene profundas implicaciones para la ciencia de los materiales a altas temperaturas.

Eliminación de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los materiales avanzados, especialmente los metales, reaccionan fácilmente con el oxígeno y otros gases presentes en el aire. Este proceso, conocido como oxidación, puede crear capas frágiles y débiles que degradan el rendimiento del producto final.

Un horno de vacío extrae estos gases reactivos, creando un entorno prístino. Esto previene la oxidación y asegura que la superficie y la estructura interna del material permanezcan puras y químicamente inalteradas.

Lograr la Máxima Densidad del Material

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción. Durante este proceso, pueden quedar atrapados pequeños huecos o poros dentro del material.

El vacío ayuda activamente a eliminar los gases atrapados en estos poros, permitiendo que las partículas del material se unan más estrechamente. Esto da como resultado un producto final con una densidad significativamente mayor, lo que se correlaciona directamente con una mayor resistencia, dureza y resistencia al desgaste.

Facilitar el Desarrollo de Materiales de Alta Pureza

Para industrias como la electrónica y la medicina, incluso las impurezas microscópicas pueden causar fallas catastróficas. Un horno de vacío proporciona el entorno de sala limpia ideal para producir estos materiales.

Al eliminar los contaminantes atmosféricos, asegura que materiales como las obleas de semiconductores o el titanio de grado médico cumplan con los estándares de pureza más estrictos requeridos para su aplicación.

Aplicaciones Clave Impulsadas por la Tecnología de Vacío

La capacidad de crear materiales puros, densos y resistentes hace que los hornos de vacío sean críticos en varias industrias de vanguardia.

Para Metales y Cerámicas de Alto Rendimiento

Los componentes para la industria aeroespacial, automotriz y de herramientas industriales exigen propiedades mecánicas excepcionales. La sinterización al vacío se utiliza para producir piezas de carburos cementados, aleaciones de titanio y cerámicas avanzadas.

Los componentes resultantes exhiben una dureza y resistencia superiores porque el proceso elimina los defectos internos y las capas de óxido frágiles que actúan como puntos de fallo.

Para Electrónica y Semiconductores

La fabricación de semiconductores y circuitos integrados requiere una pureza casi absoluta. Los hornos de vacío son esenciales para procesos como la difusión de obleas y el empaquetado de chips.

Incluso cantidades traza de oxígeno o humedad pueden alterar las propiedades eléctricas de un semiconductor, inutilizándolo. La atmósfera controlada de un horno de vacío no es negociable para una producción fiable.

Para Instrumentos Médicos y Científicos

Los materiales utilizados dentro del cuerpo humano, como los implantes médicos, deben ser biocompatibles y estar libres de cualquier contaminante. El procesamiento al vacío garantiza que estos dispositivos cumplan con estrictos estándares de calidad y seguridad.

Del mismo modo, los componentes de instrumentos de alta precisión a menudo se procesan en vacío para garantizar la estabilidad dimensional y la integridad del material a lo largo del tiempo.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la sinterización al vacío es un proceso especializado con compensaciones específicas que deben sopesarse frente a sus beneficios.

Mayor Costo Inicial y Complejidad

Los hornos de vacío son máquinas sofisticadas con sistemas de bombeo, sellos y controles complejos. Esto resulta en una inversión inicial significativamente mayor en comparación con los hornos atmosféricos estándar.

Tiempos de Ciclo Más Lentos

Lograr un vacío profundo y ejecutar un ciclo de calentamiento y enfriamiento controlado con precisión lleva más tiempo. El bombeo de la cámara, el procesamiento y el enfriamiento al vacío es inherentemente más lento que los procesos al aire libre.

Mantenimiento y Experiencia Operativa

Los sistemas de vacío, incluidas las bombas y los sellos, requieren un mantenimiento regular y especializado para garantizar el rendimiento y prevenir fugas. Operar estos hornos de manera efectiva también exige un mayor nivel de habilidad técnica y formación.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno correcta depende completamente de los requisitos de su producto final. Un horno de vacío no es siempre la opción necesaria, pero para ciertos objetivos, es la única opción.

- Si su enfoque principal es la máxima resistencia y densidad del material: La sinterización al vacío es esencial para eliminar la porosidad y prevenir las capas de óxido frágiles que comprometen la integridad mecánica.

- Si su enfoque principal es la pureza absoluta del material para uso electrónico o médico: El entorno ultralimpio de un horno de vacío no es negociable para eliminar contaminantes que causan fallas en los dispositivos o problemas de biocompatibilidad.

- Si su enfoque principal es la producción rentable y de gran volumen de materiales menos sensibles: Un horno atmosférico convencional es a menudo la solución más práctica y económica.

En última instancia, elegir un horno de vacío es una decisión estratégica para priorizar la calidad y el rendimiento del material por encima de todo.

Tabla Resumen:

| Aspecto Clave | Beneficio |

|---|---|

| Elimina la Oxidación | Previene la contaminación y asegura la pureza del material |

| Aumenta la Densidad | Mejora la resistencia, la dureza y la resistencia al desgaste |

| Permite Alta Pureza | Cumple con estrictos estándares para electrónica y dispositivos médicos |

| Aplicaciones | Aeroespacial, automotriz, electrónica, implantes médicos |

| Compensaciones | Mayor costo, ciclos más lentos, requiere experiencia |

¡Eleve su fabricación con las soluciones avanzadas de sinterización al vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios experiencia en hornos de alta temperatura. Nuestra línea de productos incluye Hornos de Crisol, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la pureza, la resistencia y la precisión en sus procesos!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía