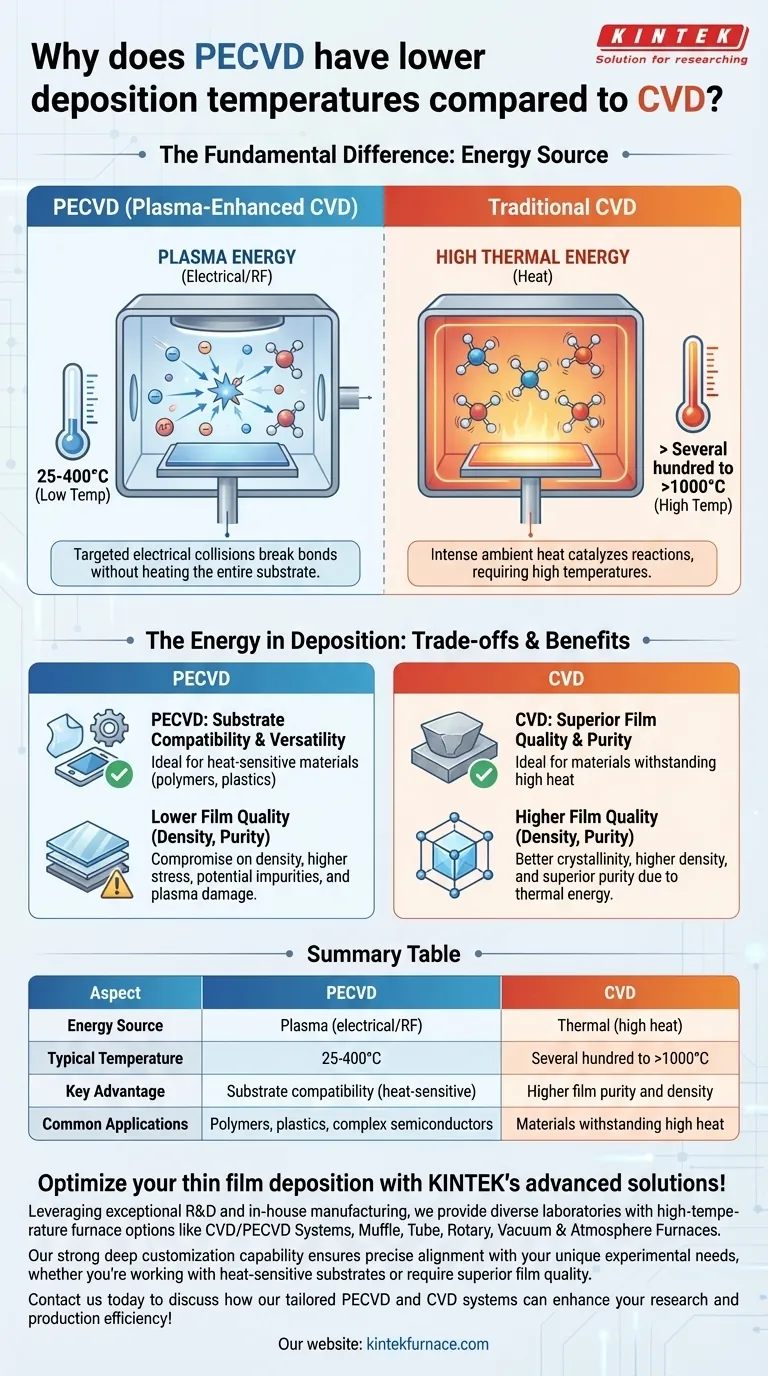

La diferencia fundamental radica en la fuente de energía. La Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza la energía eléctrica de un plasma para descomponer los gases precursores, mientras que la Deposición Química de Vapor (CVD) convencional se basa exclusivamente en una alta energía térmica (calor) para lograr el mismo resultado. Esto permite que la PECVD opere a temperaturas significativamente más bajas.

La PECVD reemplaza la fuerza bruta del calor intenso con la energía dirigida de un plasma. Al utilizar electrones e iones de alta energía para iniciar reacciones químicas, evita la necesidad de calentar todo el sustrato a temperaturas extremas, lo que la convierte en un proceso fundamentalmente más versátil para materiales sensibles al calor.

El papel de la energía en la deposición

Todo proceso de deposición química de vapor tiene un requisito fundamental: proporcionar suficiente energía para descomponer los gases precursores estables en especies reactivas que luego puedan formar una película delgada sólida sobre un sustrato. La forma en que se entrega esa energía es lo que diferencia las distintas técnicas de CVD.

Cómo la CVD tradicional paga la factura energética

La CVD tradicional opera bajo un principio simple: el calor es el catalizador. Toda la cámara, incluido el sustrato, se calienta a temperaturas muy altas, a menudo desde varios cientos hasta más de mil grados Celsius.

Esta intensa energía térmica hace que las moléculas del gas precursor vibren violentamente, rompiendo finalmente sus enlaces químicos. Estos átomos reactivos recién liberados se asientan en la superficie caliente del sustrato para formar la película deseada.

Cómo la PECVD encuentra una fuente de energía alternativa

La PECVD introduce un tercer elemento en la cámara: el plasma. Un plasma es un gas ionizado creado aplicando un fuerte campo eléctrico o de radiofrecuencia (RF).

Este plasma es una "sopa" de alta energía de iones, radicales libres y, lo más importante, electrones de alta energía. No está necesariamente "caliente" en el sentido tradicional, pero es extremadamente reactivo.

La ventaja del plasma: energía sin calor extremo

En un sistema PECVD, las colisiones son clave. Los electrones de alta energía del plasma chocan con las moléculas del gas precursor.

Estas colisiones transfieren suficiente energía para romper los enlaces moleculares, creando las mismas especies reactivas que el calor intenso crea en la CVD tradicional. Debido a que la energía para la reacción proviene de estas colisiones eléctricas dirigidas en lugar del calor ambiental, el propio sustrato puede permanecer a una temperatura mucho más baja, típicamente desde la temperatura ambiente hasta alrededor de 300-400°C.

Comprendiendo las compensaciones

La elección entre PECVD y CVD tradicional no se trata solo de la temperatura; es una decisión basada en equilibrar la calidad de la película, las limitaciones del sustrato y la complejidad del proceso.

El beneficio principal: compatibilidad con el sustrato

La ventaja más significativa del proceso de baja temperatura de la PECVD es su capacidad para depositar películas sobre materiales sensibles a la temperatura.

Esto incluye polímeros, plásticos y dispositivos semiconductores complejos con capas metálicas preexistentes que se dañarían o fundirían a las altas temperaturas requeridas para la CVD tradicional.

La compensación inherente: calidad de la película

La menor temperatura de deposición de la PECVD es también su principal fuente de compromiso. Las películas depositadas mediante PECVD a menudo tienen propiedades diferentes a las de la CVD a alta temperatura.

Pueden tener menor densidad, mayor tensión interna y pueden incorporar impurezas como hidrógeno de los gases precursores. Los procesos de CVD a alta temperatura suelen producir películas con mayor pureza, mejor cristalinidad y densidad superior porque la energía térmica ayuda a que los átomos se organicen en una estructura más ideal.

Daño inducido por plasma

Aunque el plasma permite la reacción, también puede causar daños. El bombardeo de la superficie del sustrato por iones energéticos puede crear defectos, lo que puede ser indeseable para aplicaciones electrónicas u ópticas altamente sensibles.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es depositar una película sobre un sustrato sensible a la temperatura: la PECVD es la opción clara y a menudo la única viable.

- Si su enfoque principal es lograr la mayor pureza, densidad y calidad estructural posible de la película: la CVD a alta temperatura es generalmente el método superior, asumiendo que su sustrato puede soportar el calor.

En última instancia, la decisión se basa en equilibrar el presupuesto térmico de su material con las características de rendimiento requeridas de la película final.

Tabla resumen:

| Aspecto | PECVD | CVD |

|---|---|---|

| Fuente de energía | Plasma (eléctrico/RF) | Térmico (calor intenso) |

| Temperatura típica | 25-400°C | Varios cientos a >1000°C |

| Ventaja clave | Compatibilidad con sustratos sensibles al calor | Mayor pureza y densidad de la película |

| Aplicaciones comunes | Polímeros, plásticos, semiconductores complejos | Materiales que pueden soportar altas temperaturas |

¡Optimice su deposición de películas delgadas con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como sistemas CVD/PECVD, hornos de mufla, de tubo, rotativos, de vacío y de atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que trabaje con sustratos sensibles al calor o requiera una calidad superior de película. Contáctenos hoy para discutir cómo nuestros sistemas PECVD y CVD adaptados pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura