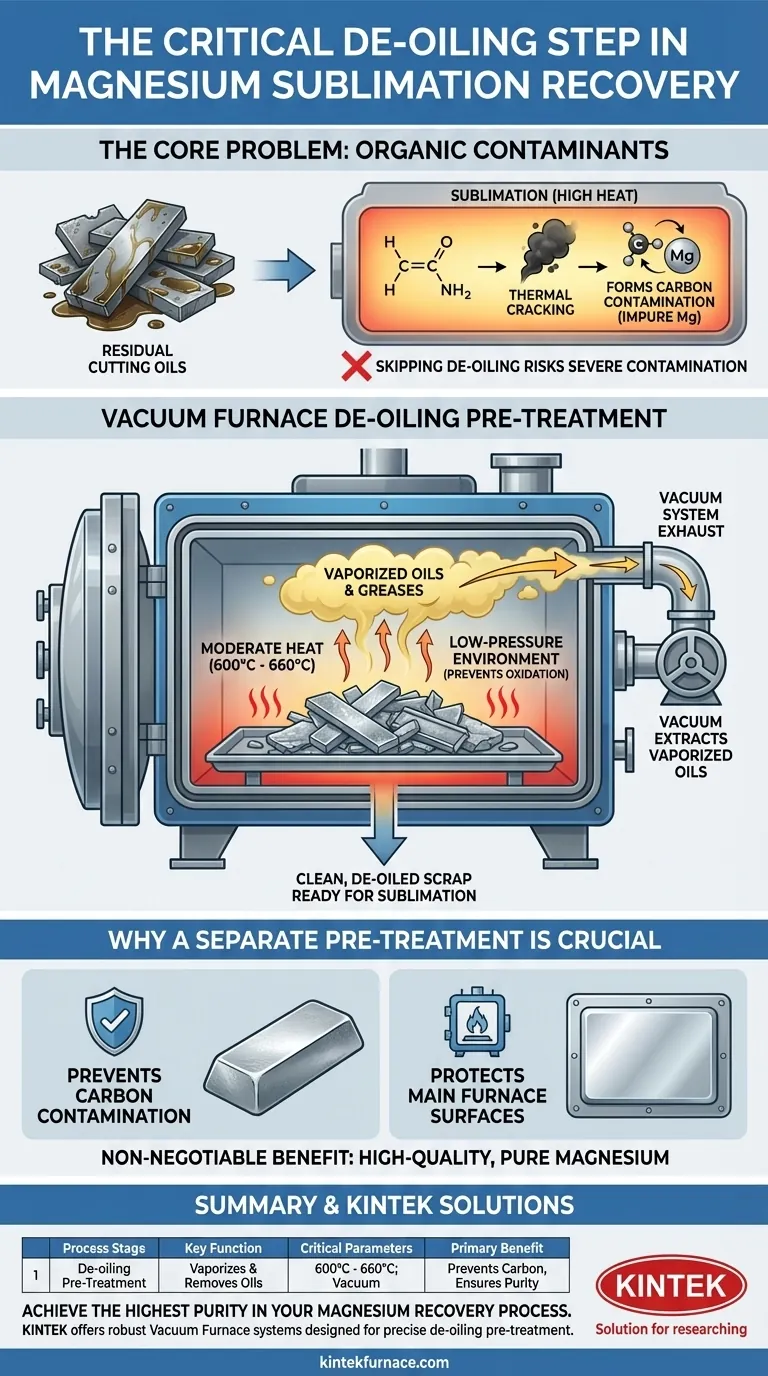

Un pretratamiento de desaceitado es un primer paso obligatorio en el proceso de recuperación por sublimación de magnesio para eliminar contaminantes orgánicos como los aceites de corte del material de desecho. Si no se eliminan, estos aceites se descomponen bajo el alto calor de la sublimación, formando carbono que contamina gravemente el producto final de magnesio. Se utiliza un horno de vacío para calentar suavemente los desechos, vaporizando estos aceites para que un sistema de vacío pueda extraerlos por completo antes de que comience la etapa principal de purificación.

La pureza final del magnesio recuperado no solo está determinada por el paso final de sublimación, sino por el pretratamiento crítico que elimina los contaminantes de antemano. El desaceitado en un horno de vacío es la primera línea de defensa esencial contra la contaminación por carbono.

El Problema Central: Contaminantes Orgánicos en los Desechos

La Naturaleza de la Contaminación

Los desechos de magnesio, particularmente de los procesos de mecanizado y fabricación, casi siempre están recubiertos de aceites de corte residuales y otros compuestos orgánicos.

Estas sustancias están físicamente presentes en la superficie del metal, pero no forman parte de la aleación metálica en sí.

La Consecuencia de la Inacción

Durante la etapa de sublimación a alta temperatura, estos aceites orgánicos sufren un proceso llamado craqueo térmico.

Esta descomposición química crea carbono elemental, que luego se mezcla y contamina el magnesio purificado, comprometiendo su calidad y características de rendimiento.

Cómo Funciona el Proceso de Desaceitado al Vacío

El Papel del Calor Moderado

El horno de vacío calienta los desechos contaminados a una temperatura controlada cuidadosamente, típicamente entre 600 °C y 660 °C.

Esta temperatura es lo suficientemente alta como para vaporizar los aceites y grasas, pero permanece por debajo del punto en el que el magnesio comenzaría a fundirse o sublimarse significativamente. Esto asegura que solo se ataquen los contaminantes.

La Función del Vacío

El sistema de vacío cumple dos funciones críticas en esta etapa de pretratamiento.

Primero, y lo más importante, actúa como un escape, extrayendo activamente los contaminantes de aceite vaporizados de la cámara del horno.

Segundo, el entorno de baja presión evita que el magnesio altamente reactivo se oxide mientras se calienta, lo que de lo contrario ocurriría en presencia de aire.

Por Qué un Pretratamiento Separado es Crucial

Realizar el desaceitado como un paso distinto mantiene limpio el horno de sublimación principal.

Si los desechos contaminados se colocaran directamente en el horno principal, los aceites vaporizados contaminarían las superficies internas, especialmente las placas de condensación frías, arruinando no solo el lote actual sino también los ciclos de recuperación posteriores.

Comprender los Compromisos

La Complejidad Adicional del Proceso

Requerir un paso de desaceitado separado agrega una etapa adicional al flujo de trabajo general, aumentando tanto el tiempo de procesamiento como la inversión de capital en equipos.

Este pretratamiento requiere su propio horno de vacío dedicado, manejo de materiales y controles de proceso, separados de la unidad de sublimación principal.

El Beneficio Innegociable: Pureza

A pesar de la complejidad adicional, este paso es innegociable para producir magnesio de alta calidad.

Omitirlo resultaría en un producto final contaminado con carbono, lo que lo haría inadecuado para la mayoría de las aplicaciones industriales y anularía el beneficio económico del proceso de recuperación.

Tomando la Decisión Correcta para Su Objetivo

- Si su enfoque principal es maximizar la pureza: Un pretratamiento de desaceitado al vacío dedicado es un requisito absoluto. No hay atajos viables.

- Si su enfoque principal es la eficiencia del proceso: La clave es optimizar la transferencia entre el horno de desaceitado y el horno de sublimación, no eliminar el paso de pretratamiento en sí.

- Si su enfoque principal es el diseño del equipo: El sistema de vacío debe ser lo suficientemente robusto como para manejar la extracción de vapor de aceite significativo sin comprometer la integridad de las bombas o la cámara principal.

En última instancia, un pretratamiento eficaz es la base sobre la cual se construye un proceso de sublimación de magnesio exitoso y rentable.

Tabla Resumen:

| Etapa del Proceso | Función Clave | Parámetros Críticos |

|---|---|---|

| Pretratamiento de Desaceitado | Vaporiza y elimina los aceites de corte de los desechos | Temperatura: 600 °C - 660 °C; Opera bajo vacío |

| Beneficio Principal | Previene la contaminación por carbono del producto final de magnesio | Protege el horno de sublimación principal y garantiza la pureza del producto |

Logre la máxima pureza en su proceso de recuperación de magnesio.

Omitir el paso de pretratamiento de desaceitado arriesga una grave contaminación por carbono, comprometiendo la calidad de su producto final. El equipo adecuado es fundamental para el éxito.

Respaldado por I+D y fabricación expertos, KINTEK ofrece robustos sistemas de horno de vacío diseñados para un pretratamiento de desaceitado preciso y otros procesos de alta temperatura como la sublimación. Nuestras soluciones son personalizables según sus requisitos únicos de manejo de desechos y pureza.

¿Listo para proteger su inversión y garantizar la recuperación de magnesio de alta pureza? Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones de vacío pueden optimizar su proceso.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior