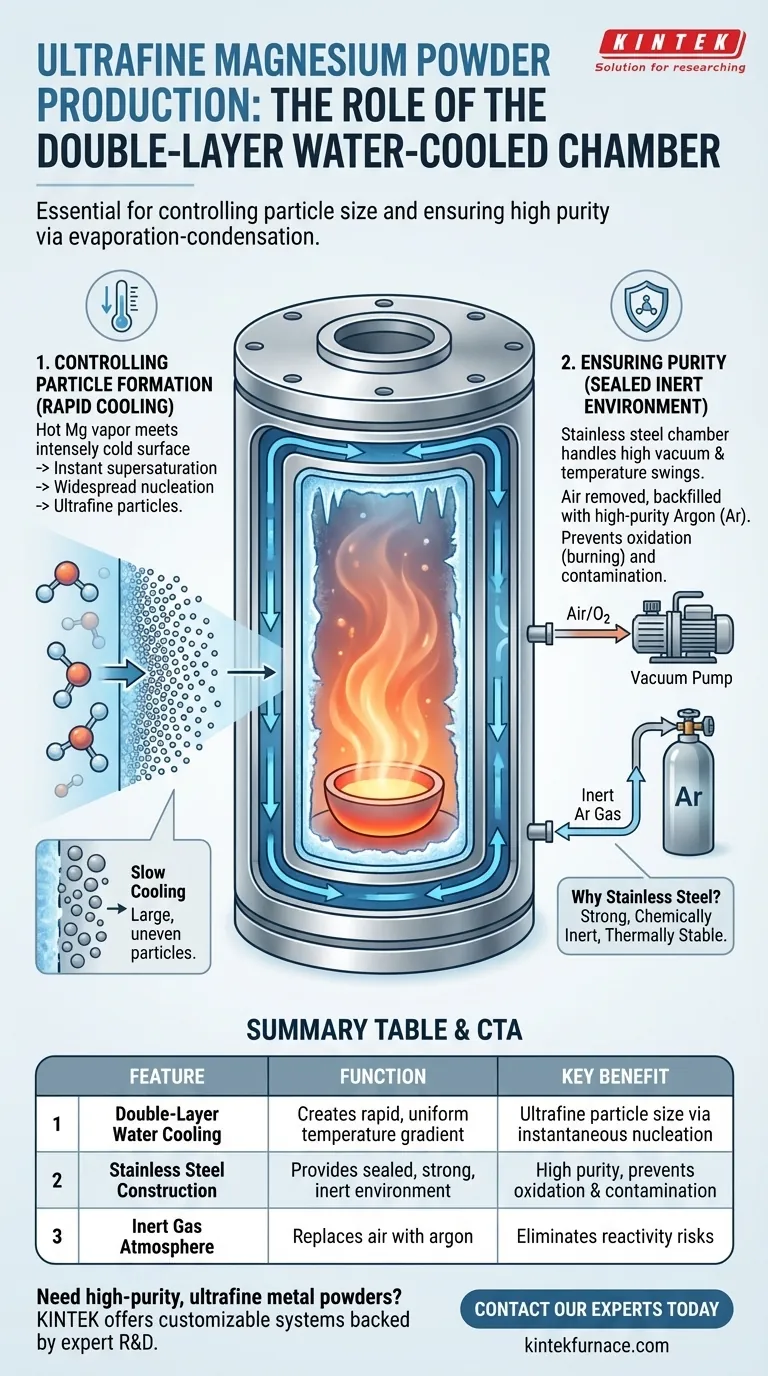

En resumen, la cámara de acero inoxidable de doble capa enfriada por agua es esencial por dos razones: crea una superficie fría para que el vapor de magnesio caliente se condense rápidamente en partículas ultrafinas, y proporciona un entorno sellado y limpio que evita que el magnesio, altamente reactivo, se incendie o se contamine. Este diseño de doble función es la piedra angular para producir polvo de magnesio de alta pureza a nanoescala utilizando este método.

El diseño de la cámara no es arbitrario; es una solución cuidadosamente diseñada para controlar las dos variables más críticas del proceso: el gradiente de temperatura que dicta el tamaño de las partículas y la atmósfera que garantiza la pureza del producto.

Control de la Formación de Partículas: El Papel del Enfriamiento

El objetivo principal es crear un polvo "ultrafino", no solo un bloque sólido de magnesio. Esto requiere un control preciso de la transición de gas a sólido, que se gestiona por completo mediante el sistema de enfriamiento de la cámara.

Del Vapor a Sólido

El proceso comienza calentando magnesio sólido hasta que se convierte en un vapor a alta temperatura. Para volver a convertirlo en polvo sólido, este vapor debe enfriarse en una superficie.

Lograr el Tamaño "Ultrafino"

La clave para crear partículas diminutas y "ultrafinas" es el enfriamiento rápido. Cuando el vapor de magnesio caliente entra en contacto con la pared interior intensamente fría de la cámara, la drástica diferencia de temperatura lo obliga a sobresaturarse casi al instante. Este rápido cambio desencadena una nucleación generalizada, donde innumerables partículas microscópicas se forman simultáneamente, en lugar de permitir que unas pocas partículas crezcan mucho.

El Diseño de Doble Capa

Un diseño de "camisa" de doble capa es la forma más eficaz de mantener una superficie interior uniformemente fría. El agua enfriada circula constantemente por el espacio entre las dos capas, extrayendo calor de manera eficiente y asegurando que toda el área de condensación permanezca a la baja temperatura requerida.

Garantizar la Pureza: El Papel de la Cámara Sellada

El magnesio es altamente reactivo, especialmente a las altas temperaturas necesarias para la evaporación. Cualquier exposición al oxígeno resultaría en una oxidación inmediata (efectivamente, una combustión), arruinando el producto. El material y la construcción de la cámara evitan esto.

La Alta Reactividad del Magnesio

A temperaturas elevadas, el vapor de magnesio reaccionará agresivamente con el oxígeno y otros elementos del aire. La cámara de acero inoxidable actúa como una barrera sellada contra la atmósfera exterior.

Creación de una Atmósfera Inerte

Antes de que comience el proceso, la cámara se sella y se aplica un alto vacío para eliminar prácticamente todo el aire. Luego, la cámara se rellena con un gas inerte de alta pureza, típicamente argón. Esto crea un entorno completamente no reactivo para que el magnesio se evapore y condense, asegurando que el polvo final sea magnesio puro.

¿Por qué Acero Inoxidable?

El acero inoxidable es el material ideal para esta aplicación. Es lo suficientemente resistente como para soportar un alto vacío sin colapsar, es químicamente inerte para no contaminar el magnesio y resiste los importantes cambios de temperatura del proceso.

Tomar la Decisión Correcta para su Objetivo

El diseño de la cámara permite directamente el control sobre las características del producto final. Comprender qué característica controla qué resultado es crucial para la optimización del proceso.

- Si su principal objetivo es minimizar el tamaño de las partículas: La clave es maximizar el gradiente de temperatura. Esto significa asegurar que su sistema de enfriamiento sea altamente eficiente y pueda mantener la temperatura de pared más baja posible.

- Si su principal objetivo es maximizar la pureza del producto: La clave es la integridad de su entorno sellado. Esto exige un sistema de vacío de alta calidad, sellos herméticos y el uso de gas inerte de ultra alta pureza.

En última instancia, la síntesis exitosa de polvos ultrafinos depende de equipos diseñados para manipular con precisión tanto las condiciones físicas como químicas.

Tabla Resumen:

| Característica de la Cámara | Función | Beneficio Clave |

|---|---|---|

| Enfriamiento por Agua de Doble Capa | Crea un gradiente de temperatura rápido y uniforme | Fuerza la nucleación instantánea para un tamaño de partícula ultrafino |

| Construcción de Acero Inoxidable | Proporciona un entorno sellado, resistente e inerte | Evita la oxidación y la contaminación, garantizando alta pureza |

| Atmósfera de Gas Inerte | Reemplaza el aire con argón u otros gases inertes | Elimina los riesgos de reactividad durante la evaporación y la condensación |

¿Necesita producir polvos metálicos ultrafinos de alta pureza? El equipo adecuado es fundamental para controlar el tamaño de las partículas y prevenir la contaminación. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorios, de vacío y CVD, incluidas cámaras especializadas para procesos de evaporación-condensación. Permítanos ayudarle a optimizar su síntesis para obtener resultados superiores. ¡Póngase en contacto con nuestros expertos hoy mismo para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados