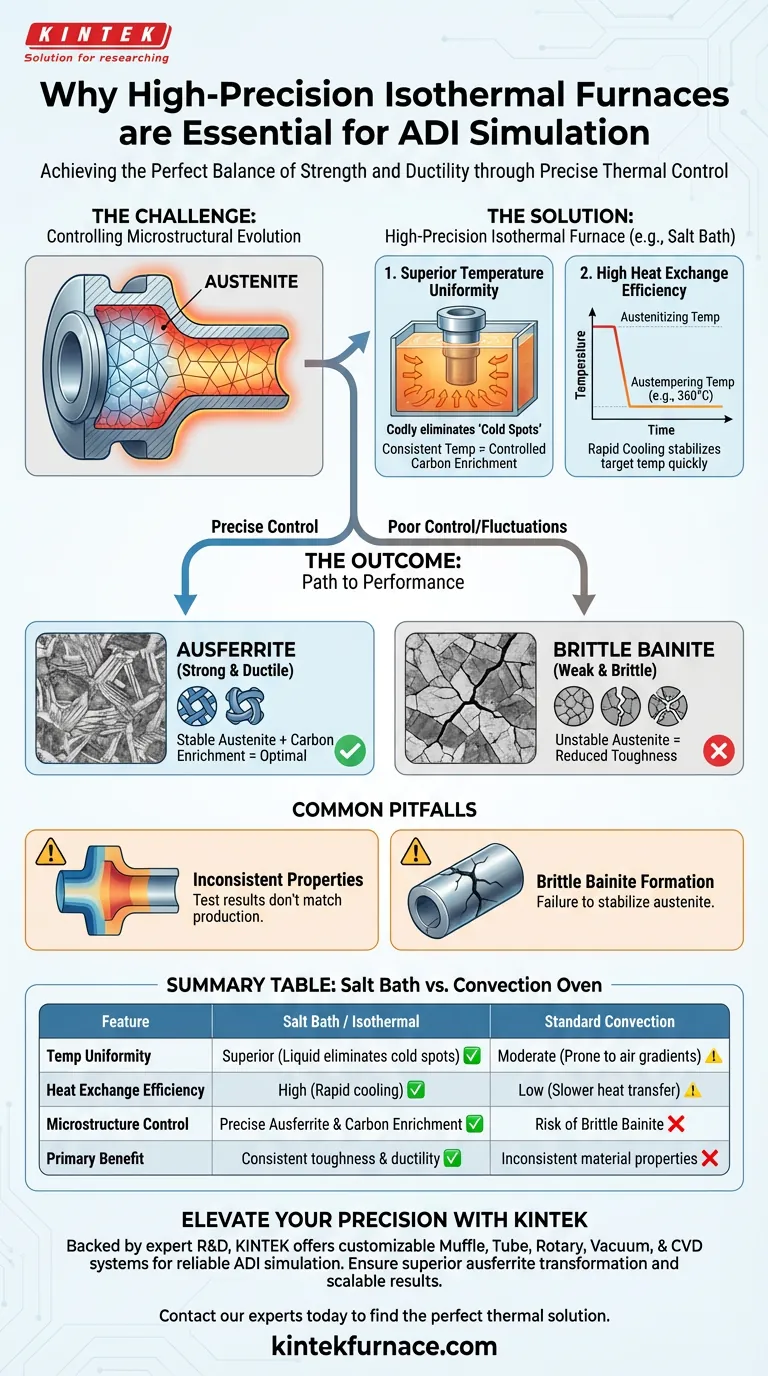

Se requiere un horno isotérmico de alta precisión, en particular un baño de sal industrial, para simular el tratamiento térmico del Hierro Dúctil Austemperizado (ADI) porque ofrece una uniformidad de temperatura superior y una alta eficiencia de intercambio de calor. Este entorno térmico preciso es la única forma de controlar con precisión la transformación de la microestructura del metal, asegurando que el material logre el equilibrio específico de resistencia y ductilidad en lugar de volverse quebradizo.

La capacidad principal de un horno isotérmico es su capacidad para mantener una temperatura específica, como 360 °C, sin fluctuaciones. Esta estabilidad controla el enriquecimiento de carbono de la austenita, que es el factor determinante para prevenir la bainita quebradiza y formar con éxito la ausferrita de alto rendimiento.

La Física del Tratamiento Térmico de Precisión

Lograr una Uniformidad de Temperatura Superior

En el procesamiento de ADI, todo el componente debe mantenerse a la misma temperatura exacta simultáneamente.

Un baño de sal industrial se destaca en esto porque el medio líquido rodea completamente la pieza. Esto elimina los "puntos fríos" o gradientes que a menudo ocurren en los hornos de convección estándar.

Alta Eficiencia de Intercambio de Calor

La velocidad es tan crítica como la estabilidad. La transición de la temperatura de austenización a la temperatura de austemperado debe realizarse rápidamente.

Los baños de sal proporcionan una alta eficiencia de intercambio de calor, extrayendo calor rápidamente de la pieza para estabilizarla a la temperatura objetivo. Este enfriamiento rápido crea las condiciones necesarias para que comience la transformación de fase deseada.

Controlar la Evolución Microestructural

Determinar el Grado de Transformación

El objetivo final de este proceso es convertir la estructura del metal de austenita a ausferrita.

El grado de esta transformación está dictado enteramente por qué tan bien se mantienen las condiciones isotérmicas. El equipo de precisión asegura que la transformación se detenga exactamente cuando se alcanzan las propiedades óptimas.

Regular el Enriquecimiento de Carbono

Durante el tiempo de mantenimiento a una temperatura constante (por ejemplo, 360 °C), el carbono se difunde en la austenita restante.

Este enriquecimiento de carbono estabiliza la austenita, haciéndola tenaz y dúctil. Si la temperatura fluctúa, esta difusión se vuelve impredecible, comprometiendo la integridad del material.

Errores Comunes a Evitar

La Formación de Bainita Quebradiza

Si el horno no puede mantener un control isotérmico estricto, el proceso no logra estabilizar correctamente la austenita.

Este fallo permite la formación de bainita quebradiza, una microestructura que reduce significativamente la tenacidad del hierro.

Propiedades Mecánicas Inconsistentes

Sin un horno de alta precisión, corre el riesgo de obtener propiedades diferentes en distintas áreas de la misma pieza.

Esta inconsistencia hace que la simulación sea inútil, ya que los resultados de las pruebas no reflejarán con precisión cómo se comportaría un componente de grado de producción.

Garantizar la Fiabilidad del Proceso

Para lograr una simulación válida del tratamiento térmico de ADI, la elección de su equipo debe alinearse con sus objetivos metalúrgicos.

- Si su principal objetivo es la tenacidad mecánica: Priorice un horno con alta eficiencia de intercambio de calor para prevenir la formación temprana de bainita durante el enfriamiento.

- Si su principal objetivo es la consistencia microestructural: Asegúrese de que su equipo ofrezca una uniformidad de temperatura absoluta para garantizar un enriquecimiento de carbono uniforme en toda la pieza.

La precisión en el paso de austemperado no es un lujo; es el requisito previo para el hierro dúctil de alto rendimiento.

Tabla Resumen:

| Característica | Baño de Sal / Horno Isotérmico | Horno de Convección Estándar |

|---|---|---|

| Uniformidad de Temperatura | Superior (El medio líquido elimina puntos fríos) | Moderada (Propenso a gradientes de aire) |

| Eficiencia de Intercambio de Calor | Alta (Enfriamiento rápido a la temperatura objetivo) | Baja (Transferencia de calor más lenta) |

| Control de Microestructura | Ausferrita y Enriquecimiento de Carbono Precisos | Riesgo de formación de Bainita Quebradiza |

| Beneficio Principal | Tenacidad y ductilidad mecánicas consistentes | Propiedades del material inconsistentes |

Eleve la Precisión Metalúrgica con KINTEK

No permita que las fluctuaciones de temperatura comprometan la integridad de su material. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de simulación de ADI.

Ya sea que necesite alta eficiencia de intercambio de calor para prevenir la bainita quebradiza o uniformidad absoluta para el enriquecimiento de carbono, nuestro equipo de precisión garantiza que sus resultados de tratamiento térmico sean fiables y escalables.

¿Listo para lograr una transformación de ausferrita superior? Contacte a nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se requiere una atmósfera protectora de argón de alta pureza durante la carbonización? Lograr estructuras de carbono óptimas

- ¿Cuáles son las funciones principales de los hornos de temperatura constante de grado industrial para la cinética de oxidación de NiCoCrAlY?

- ¿Cuáles son las ventajas de los hornos de atmósfera controlada sobre los tipos más antiguos? Aumentan la eficiencia, la calidad y la seguridad

- ¿Qué características de seguridad están incorporadas en los hornos experimentales de atmósfera tipo caja? Protecciones Esenciales para Gases Peligrosos y Calor

- ¿Por qué usar gas protector N2 y SF6 para la fusión de aleaciones de Mg-Zn-Ca? Prevenir la combustión y garantizar una alta pureza

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Por qué se requiere un horno de fusión con flujo constante de argón? Garantice la pureza en la producción de vidrio con contenido de yodo

- ¿Qué es el tratamiento térmico en atmósfera reductora? Aproveche la química precisa para superficies metálicas impecables