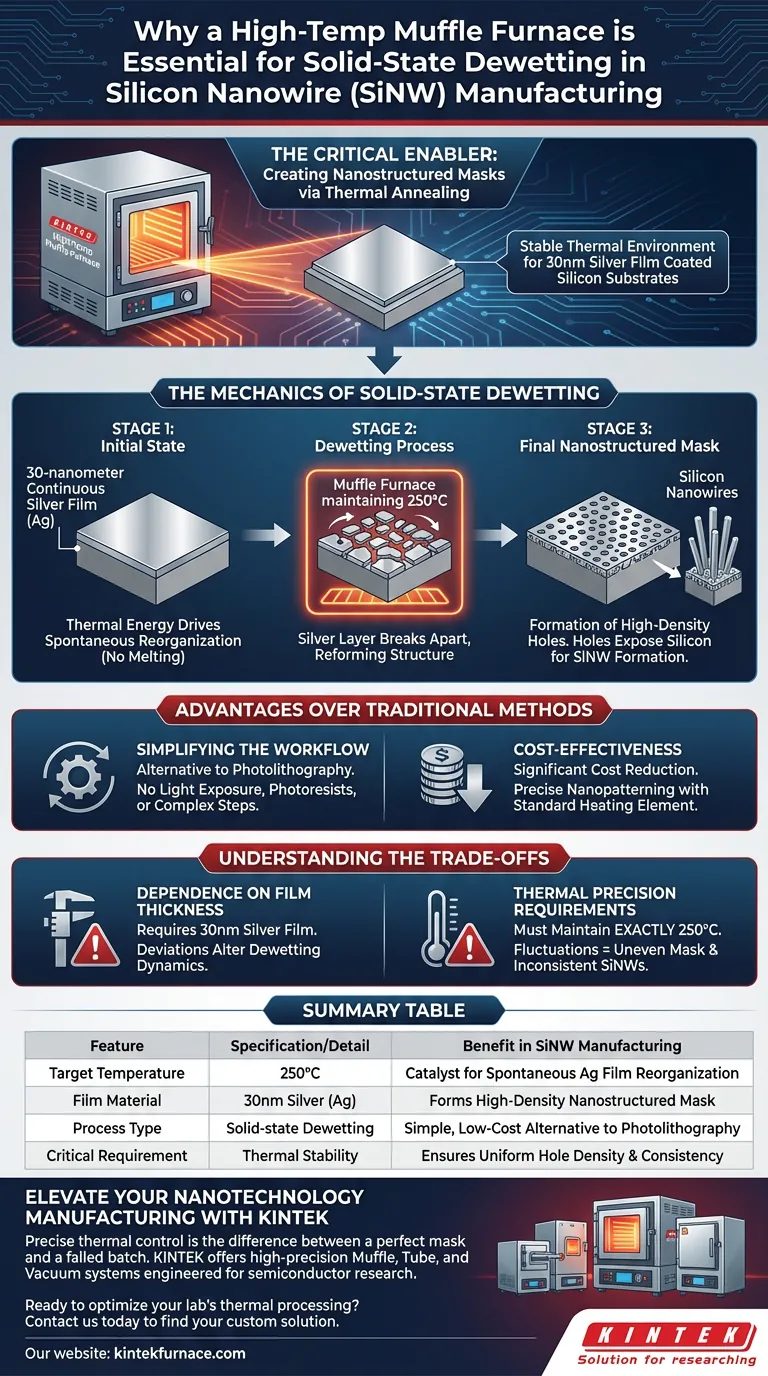

Un horno mufla de alta temperatura es el facilitador crítico para crear máscaras nanoestructuradas a través de recocido térmico. Proporciona el entorno térmico estable necesario para calentar sustratos de silicio recubiertos con una película de plata de 30 nanómetros. Esta aplicación específica de calor desencadena el fenómeno físico conocido como desprendimiento en estado sólido, que es esencial para definir la estructura de los nanohilos de silicio.

El horno mufla mantiene una temperatura precisa de 250 °C para transformar una película continua de plata en una máscara nanoestructurada con orificios de alta densidad. Este proceso reemplaza efectivamente la fotolitografía compleja, ofreciendo una ruta más simple y rentable para el nanopatterning de alta precisión.

La mecánica del desprendimiento en estado sólido

Transformación de la película de plata

El proceso comienza con un sustrato de silicio recubierto con una película continua de plata de 30 nanómetros.

Dentro del horno, la plata no se funde, sino que se recoce. Esta energía térmica hace que la película delgada evolucione espontáneamente y reorganice su estructura.

Creación de la máscara nanoestructurada

A medida que ocurre el proceso de desprendimiento, la capa continua de plata se rompe.

Se reforma en una máscara caracterizada por orificios de alta densidad. Estos orificios exponen el silicio subyacente en un patrón específico, que define dónde se formarán eventualmente los nanohilos de silicio.

El papel de la estabilidad de la temperatura

El horno mufla se requiere específicamente para mantener un entorno controlado de 250 °C.

Esta temperatura constante es el catalizador que impulsa el proceso de desprendimiento. Sin este control térmico preciso, la película de plata no evolucionaría a la estructura de máscara necesaria.

Ventajas sobre los métodos tradicionales

Simplificación del flujo de trabajo

La fabricación estándar de semiconductores a menudo se basa en la fotolitografía para crear patrones.

El desprendimiento en estado sólido en un horno mufla sirve como una alternativa simple a este enfoque tradicional. Logra resultados de patrones similares sin necesidad de exposición a la luz, fotorresistencias o pasos de revelado complejos.

Rentabilidad

Al eliminar la necesidad de equipos de fotolitografía, este método reduce significativamente los costos de fabricación.

Permite el nanopatterning preciso utilizando solo una película delgada de plata y un elemento calefactor estándar.

Comprensión de las compensaciones

Dependencia del espesor de la película

El proceso descrito se basa específicamente en una película de plata de 30 nanómetros.

Desviarse de este espesor específico puede alterar la dinámica de desprendimiento. Si la película es demasiado gruesa o demasiado delgada, puede que no forme los orificios de alta densidad necesarios para un enmascaramiento eficaz.

Requisitos de precisión térmica

Si bien el método es simple, es muy sensible a la precisión de la temperatura.

El horno debe mantener exactamente 250 °C. Las fluctuaciones de temperatura podrían dar lugar a una máscara desigual, lo que provocaría estructuras de nanohilos de silicio inconsistentes.

Tomando la decisión correcta para su proyecto

Al integrar un horno mufla para el desprendimiento en estado sólido, considere sus objetivos de fabricación específicos:

- Si su principal objetivo es la reducción de costos: Utilice este método para eliminar los altos gastos generales y la complejidad asociados con los pasos tradicionales de fotolitografía.

- Si su principal objetivo es la consistencia del proceso: Asegúrese de que su horno mufla esté calibrado para mantener un estricto entorno de 250 °C para garantizar una formación uniforme de la máscara.

Este enfoque transforma un proceso de calentamiento estándar en una herramienta potente y de bajo costo para la nanotecnología de precisión.

Tabla resumen:

| Característica | Especificación/Detalle | Beneficio en la fabricación de SiNW |

|---|---|---|

| Temperatura objetivo | 250 °C | Catalizador para la reorganización espontánea de la película de plata |

| Material de la película | Plata (Ag) de 30 nm | Forma la máscara nanoestructurada de alta densidad |

| Tipo de proceso | Desprendimiento en estado sólido | Alternativa simple y de bajo costo a la fotolitografía |

| Requisito crítico | Estabilidad térmica | Garantiza una densidad de orificios uniforme y la consistencia de la máscara |

Mejore la fabricación de su nanotecnología con KINTEK

El control térmico preciso es la diferencia entre una máscara nanoestructurada perfecta y un lote fallido. En KINTEK, comprendemos las rigurosas demandas del desprendimiento en estado sólido y la producción de nanohilos de silicio (SiNW).

Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas de hornos mufla, de tubo y de vacío de alta precisión diseñados específicamente para la investigación de semiconductores y la nanoestructuración. Ya sea que necesite un horno de sobremesa estándar o un sistema de alta temperatura totalmente personalizable adaptado a su espesor de película y parámetros de recocido únicos, KINTEK ofrece la confiabilidad que necesita para reducir costos y mejorar la consistencia del proceso.

¿Listo para optimizar el procesamiento térmico de su laboratorio? Contáctenos hoy para encontrar su solución personalizada.

Guía Visual

Referencias

- Te‐Hua Fang, Zhi‐Jun Zhao. Pd-Decorated SnO2 Nanofilm Integrated on Silicon Nanowires for Enhanced Hydrogen Sensing. DOI: 10.3390/s25030655

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué hace que los hornos mufla sean adecuados para las instituciones educativas? Herramientas seguras y rentables para los laboratorios de estudiantes

- ¿Cuál es la función de un horno mufla de alta temperatura en el procesamiento de nanofibras de borato de aluminio?

- ¿Por qué los hornos mufla no son adecuados para aplicaciones a baja temperatura? Descubra los límites de diseño de alta temperatura

- ¿Cómo se aplica un horno mufla en la industria alimentaria? Esencial para el análisis de cenizas y humedad

- ¿Cuál es la función de un horno mufla de laboratorio en el post-tratamiento de electrodos fotocatalíticos de BiVO4?

- ¿Cuál es la importancia del equipo de horno de alta temperatura en las pruebas de electrodos? Garantice un rendimiento industrial máximo

- ¿Qué función cumple un sistema de refrigeración por agua en los hornos mufla? Secretos de Estabilidad y Precisión Revelados

- ¿Cuál es la temperatura mínima para un horno de mufla? Comprendiendo el límite práctico de 500°C