Un sistema de alto vacío es fundamental para la Deposición Física de Vapor (PVD) porque crea un entorno prístino que rige tanto la trayectoria física como la composición química del recubrimiento. Específicamente, elimina la resistencia del aire para permitir un transporte iónico preciso y evita que los contaminantes ambientales degraden la estructura de la hidroxiapatita.

El entorno de alto vacío cumple un doble propósito: maximiza el viaje sin obstáculos de los átomos para garantizar que los elementos dopantes se integren uniformemente en la red y elimina el oxígeno para garantizar la pureza química esencial para las aplicaciones biomédicas.

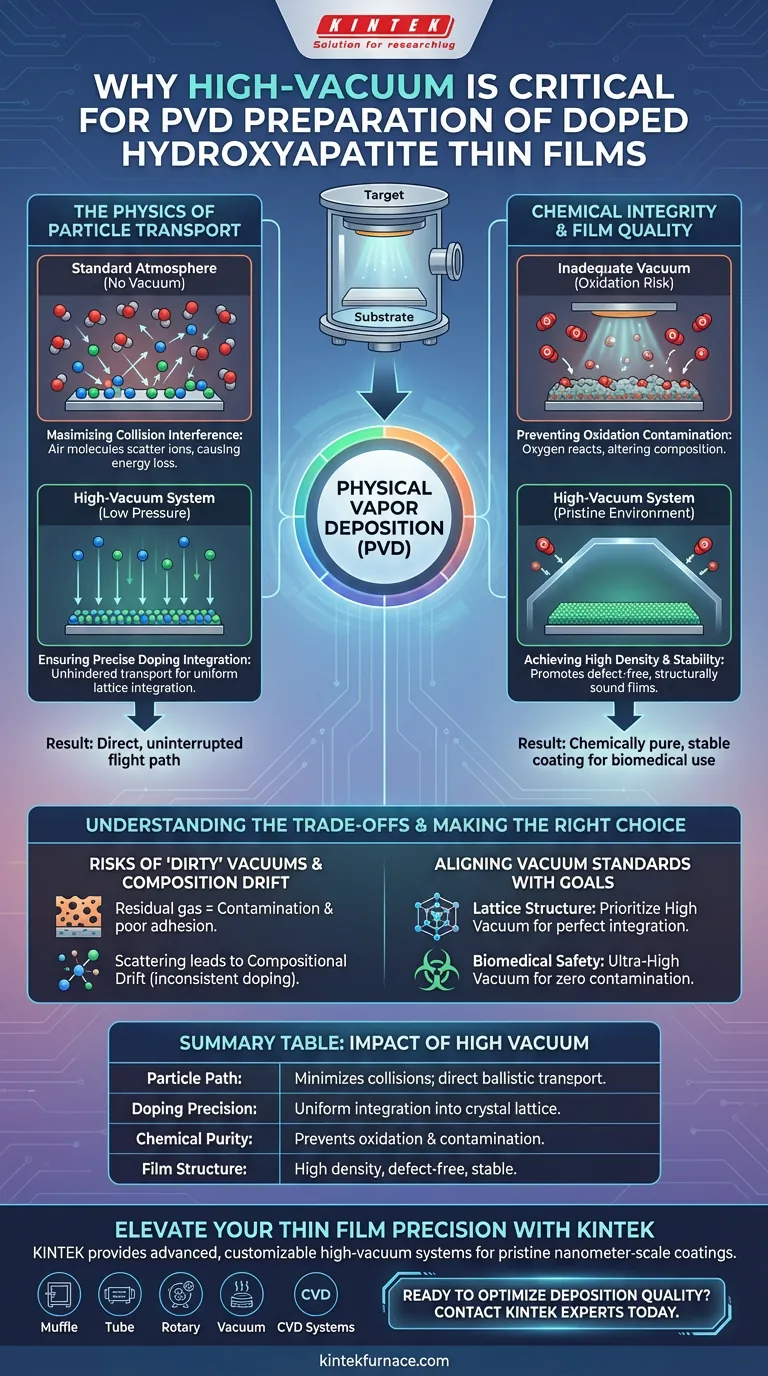

La Física del Transporte de Partículas

Minimizar la Interferencia de Colisiones

En una atmósfera estándar, el aire está lleno de moléculas de gas. Un sistema de alto vacío elimina estos obstáculos, creando un entorno de baja presión.

Esta reducción de la presión minimiza la interferencia de colisiones entre las moléculas de aire residuales y los iones depositados. Sin este vacío, el material de recubrimiento se dispersaría y perdería energía antes de alcanzar el sustrato.

Garantizar la Integración Precisa del Dopaje

Para la hidroxiapatita dopada, el objetivo es insertar elementos específicos en la red cristalina de la película. El vacío asegura que la "trayectoria de vuelo" de estos átomos dopantes sea directa e ininterrumpida.

Este transporte balístico permite que los elementos dopantes se integren de manera precisa y uniforme en la red de la película delgada, en lugar de agruparse aleatoriamente o no adherirse.

Integridad Química y Calidad de la Película

Prevenir la Contaminación por Oxidación

La hidroxiapatita se utiliza con frecuencia en entornos biomédicos, donde la pureza química es irrenunciable. Un entorno de alto vacío crea una barrera contra las reacciones ambientales.

Específicamente, previene la contaminación por oxidación durante el proceso de formación de la película. Sin vacío, el oxígeno en la cámara reaccionaría con el material vaporizado, alterando la composición química del recubrimiento final.

Lograr Alta Densidad y Estabilidad

El vacío asegura que el flujo atómico pulverizado se deposite directamente sobre el sustrato sin interferencias.

Esta deposición directa promueve el crecimiento de películas altamente densas y libres de defectos. Asegura que el electrolito resultante a escala nanométrica sea estructuralmente sólido y composicionalmente preciso.

Comprender las Compensaciones

El Riesgo de Vacíos "Sucios"

Si la presión del vacío no es lo suficientemente baja, las moléculas de gas residuales permanecen en la cámara.

Estas moléculas actúan como contaminantes, lo que lleva a películas porosas con mala adhesión. El resultado es un recubrimiento que puede verse correcto visualmente pero carece de la integridad estructural requerida para su uso real.

Deriva Composicional

Los niveles de vacío inadecuados causan dispersión, lo que afecta de manera diferente a los átomos ligeros y pesados.

Esto conduce a una deriva composicional, donde la estequiometría de la película depositada ya no coincide con el material objetivo. Para las películas dopadas, esto significa que la concentración de dopaje será inconsistente e ineficaz.

Tomar la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de PVD, alinee sus estándares de vacío con sus objetivos finales específicos:

- Si su enfoque principal es la Estructura de la Red: Priorice el alto vacío para maximizar la trayectoria libre media, asegurando que los elementos dopantes se integren perfectamente en la estructura cristalina.

- Si su enfoque principal es la Seguridad Biomédica: Asegúrese de que su sistema pueda alcanzar niveles de ultra alto vacío para eliminar todos los rastros de oxidación y contaminación química.

Un sistema robusto de alto vacío no es solo un requisito operativo; es la variable de control principal para la calidad y el rendimiento de la película.

Tabla Resumen:

| Característica | Impacto del Alto Vacío | Riesgo de Vacío Inadecuado |

|---|---|---|

| Trayectoria de Partículas | Minimiza colisiones; permite transporte balístico directo | Dispersión de átomos; pérdida de energía cinética |

| Precisión del Dopaje | Integración uniforme en la red cristalina | Deriva composicional y dopaje inconsistente |

| Pureza Química | Previene la oxidación y la contaminación ambiental | Formación de impurezas; estequiometría alterada |

| Estructura de la Película | Alta densidad, libre de defectos y estable | Películas porosas con mala adhesión al sustrato |

Mejore la Precisión de sus Películas Delgadas con KINTEK

Los procesos de PVD de alto rendimiento exigen un entorno de vacío prístino para garantizar la integridad de los recubrimientos a escala nanométrica. KINTEK proporciona la tecnología avanzada necesaria para alcanzar los estándares de alto vacío requeridos para la hidroxiapatita dopada y otros materiales sensibles.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que se centre en la seguridad biomédica o en la perfección de la estructura de la red, nuestros sistemas proporcionan la confiabilidad que necesita para películas de alta densidad y libres de defectos.

¿Listo para optimizar la calidad de su deposición? Contacte a nuestros expertos hoy para encontrar el horno de alta temperatura o vacío personalizable perfecto para su investigación.

Guía Visual

Referencias

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo afecta el entorno de presión a la reducción térmica metálica del titanio? Control de Precisión Maestro

- ¿Cómo facilitan los hornos industriales y los reguladores de voltaje de contacto las pruebas de rendimiento de transferencia de calor para tubos de calor de sodio?

- ¿Cuál es el propósito de los hornos de sinterización al vacío? Obtener materiales densos de alta pureza

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la cerámica impresa en 4D? Transforma los diseños en realidad

- ¿Qué condiciones de proceso centrales proporciona un horno industrial de soldadura fuerte al vacío para unir el acero para herramientas X37CrMoV5-1?

- ¿Por qué es necesario utilizar un horno de secado al vacío para la suspensión de carburo de silicio? Mejora la pureza y la densidad del cuerpo en verde

- ¿Cuáles son los beneficios de utilizar vacío y atmósferas controladas en los hornos de sinterización? Logre una calidad de material y una eficiencia superiores

- ¿Por qué son necesarios los gases inertes en los hornos de vacío? Desbloquee la precisión en el tratamiento térmico