Para la fabricación de joyas, el horno de vacío es la opción preferida porque proporciona un entorno excepcionalmente limpio y controlado para la fusión de metales preciosos. Este proceso elimina la contaminación atmosférica, principalmente del oxígeno, que es la causa raíz de muchos defectos que comprometen la calidad, la apariencia y la integridad estructural de la pieza final.

El desafío central en la fusión de metales preciosos es proteger su pureza inherente de la influencia corruptora del aire libre. Un horno de vacío resuelve esto eliminando la atmósfera por completo, asegurando que la calidad del metal y el diseño del artista se conserven perfectamente desde el crisol hasta la forma final.

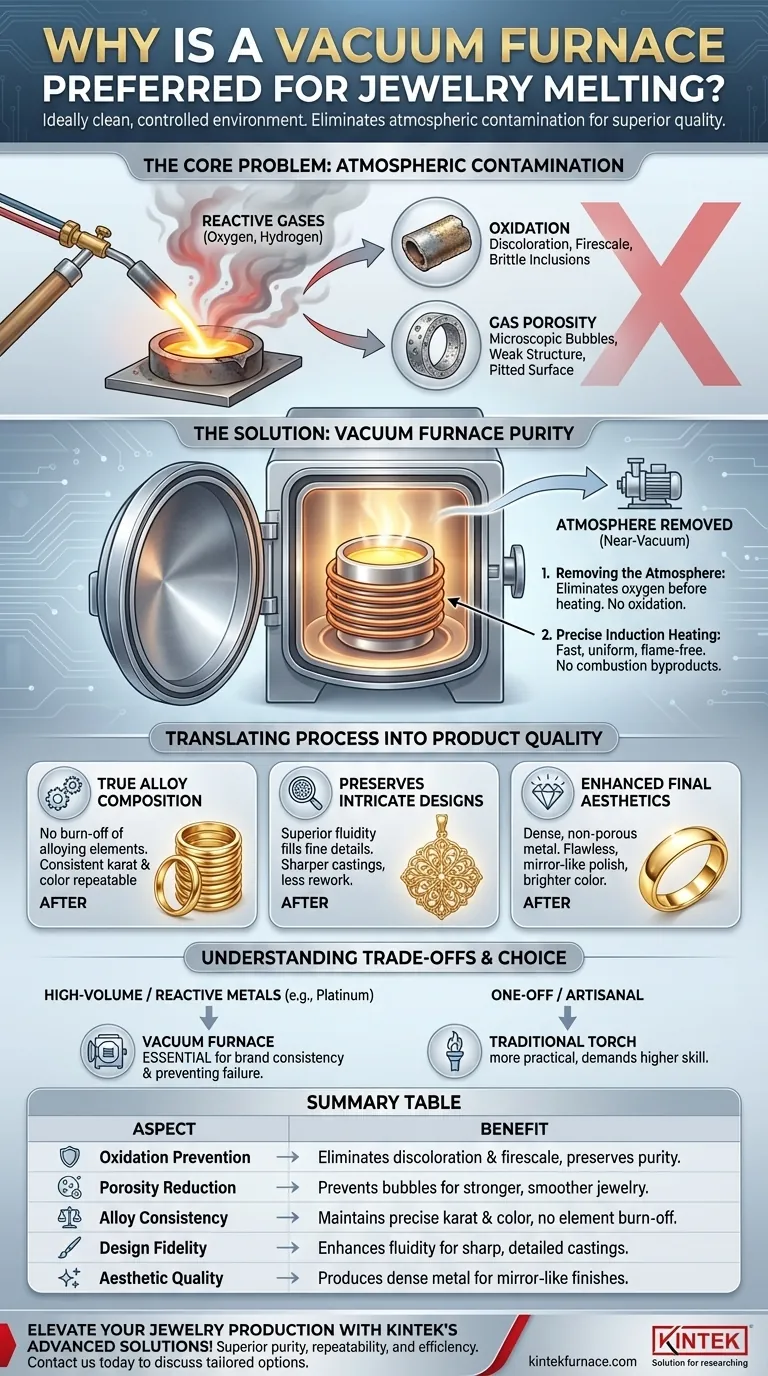

El Problema Central: La Contaminación Atmosférica

Antes de comprender la solución, es fundamental comprender el problema. Fundir metal con un soplete tradicional o en un horno al aire libre expone el material fundido a gases reactivos en la atmósfera, principalmente oxígeno e hidrógeno.

¿Qué es la Oxidación?

Cuando están fundidos, los metales preciosos y sus aleaciones son altamente reactivos. El oxígeno del aire se une agresivamente con el metal, especialmente con elementos comunes de aleación como el cobre, creando óxidos.

Estos óxidos se presentan como decoloración, cascarilla de fuego o inclusiones quebradizas dentro del metal, lo que disminuye su valor y trabajabilidad.

El Impacto de la Porosidad por Gases

Los gases también pueden disolverse en el metal fundido y luego quedar atrapados a medida que el metal se enfría y solidifica. Esto crea burbujas microscópicas, un defecto conocido como porosidad por gases.

La porosidad debilita la joyería, haciéndola propensa a agrietarse. También crea una superficie con hoyuelos e imperfecta que es imposible de pulir hasta obtener un alto brillo, lo que afecta directamente la estética final.

Cómo un Horno de Vacío Ofrece Pureza

Un horno de vacío es un sistema integrado diseñado para contrarrestar los problemas de oxidación y porosidad a un nivel fundamental. Combina dos tecnologías clave: una cámara de vacío y calentamiento por inducción.

Principio 1: Eliminación de la Atmósfera

El horno cuenta con una cámara hermética, generalmente hecha de acero inoxidable, de la cual una bomba de vacío extrae el aire. Esto crea un entorno de casi vacío.

Al eliminar el oxígeno antes de que se caliente el metal, se elimina por completo la posibilidad de oxidación. Esto es mucho más efectivo que usar fundentes o agentes desoxidantes, que solo tratan los síntomas de la contaminación.

Principio 2: Calentamiento por Inducción Limpio y Preciso

En lugar de una llama externa, un horno de vacío utiliza calentamiento por inducción. Una bobina eléctrica genera un potente campo magnético que calienta el crisol de metal directamente desde dentro.

Este método es increíblemente rápido, uniforme y preciso. Permite un control exacto de la temperatura, evitando el sobrecalentamiento que puede degradar las aleaciones. Dado que no hay llama, no se introducen subproductos de la combustión en la fusión.

Traduciendo el Proceso en Calidad del Producto

El ambiente prístino de un horno de vacío tiene impactos directos y medibles en la calidad de la joyería terminada.

Asegurando la Composición Real de la Aleación

Muchos metales preciosos son aleaciones, como el oro de 14k o 18k. El color y las propiedades del material dependen de una proporción precisa de metales.

En un vacío, no hay "quema" de elementos de aleación sensibles debido a la oxidación. Esto asegura que el quilate, el color y la dureza deseados se logren con una repetibilidad perfecta de lote a lote.

Conservando Diseños Intrincados

El metal fundido limpio y libre de gases tiene una fluidez superior. Fluye de manera más suave y uniforme en los detalles finos de un molde.

Esto da como resultado fundiciones más nítidas y completas de patrones intrincados, filigranas y engastes, preservando la integridad del diseño original sin la necesidad de reelaboraciones extensas y riesgosas.

Mejorando la Estética Final

El metal que sale de un horno de vacío es denso y no poroso. Esta es la base ideal para el acabado. Una fundición pura y sólida se puede pulir hasta obtener un brillo impecable, como un espejo. El color es más brillante y consistente, y no hay hoyuelos superficiales que estropeen la apariencia final.

Comprendiendo las Compensaciones

Aunque superior, un horno de vacío no es la herramienta adecuada para todos los contextos. La objetividad requiere reconocer sus limitaciones.

Inversión Inicial y Complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con un simple soplete o un equipo de horno. Son máquinas complejas que requieren operadores capacitados y un mantenimiento constante de la bomba de vacío y los sellos.

Escala de Producción

Estos sistemas están diseñados para la producción por lotes y son más eficientes al fundir cantidades específicas de metal. Son menos prácticos para un joyero que necesita fundir un gramo individual muy pequeño de metal para una reparación rápida o una pieza única.

Tomando la Decisión Correcta para su Objetivo

La elección del equipo de fusión debe dictarse por sus objetivos de producción, estándares de calidad y los materiales con los que trabaja.

- Si su enfoque principal es la calidad repetible y de alto volumen para una línea de joyería fina: Un horno de vacío es una inversión esencial para garantizar la coherencia de la marca y minimizar los defectos.

- Si su enfoque principal es trabajar con metales reactivos como el platino o el titanio: La atmósfera controlada de un horno de vacío es innegociable para prevenir fallos catastróficos del material.

- Si su enfoque principal son piezas artesanales únicas o el aprendizaje del oficio: La fusión con soplete tradicional puede ser más rentable y práctica, aunque exige un mayor nivel de habilidad para controlar la oxidación.

Al eliminar el riesgo fundamental de la contaminación atmosférica, el horno de vacío empodera a los joyeros para lograr la expresión más pura posible de sus materiales y diseños.

Tabla Resumen:

| Aspecto | Beneficio |

|---|---|

| Prevención de la Oxidación | Elimina el oxígeno para evitar la decoloración y la cascarilla de fuego, preservando la pureza del metal. |

| Reducción de la Porosidad | Previene las burbujas de gas para obtener joyas más fuertes y lisas con mejor capacidad de pulido. |

| Consistencia de la Aleación | Mantiene el quilataje y el color precisos al prevenir la quema de los elementos de aleación. |

| Fidelidad del Diseño | Mejora la fluidez para obtener fundiciones nítidas y detalladas de patrones y engastes intrincados. |

| Calidad Estética | Produce metal denso y no poroso para acabados como espejos y apariencia consistente. |

¡Mejore su producción de joyería con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como Hornos de Vacío y Atmósfera, diseñados para la fusión precisa y libre de contaminación de metales preciosos. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales y de producción únicas, brindando pureza, repetibilidad y eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su artesanía y hacer crecer su negocio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje