En resumen, la capacidad de atmósfera controlada es importante porque permite gestionar con precisión el entorno gaseoso dentro de un horno, evitando reacciones químicas no deseadas como la oxidación. Este control es esencial para proteger la integridad de un material o para permitir procesos específicos de alta temperatura como el recocido, la sinterización o la deposición química de vapor (CVD) que de otro modo fallarían en el aire ambiente.

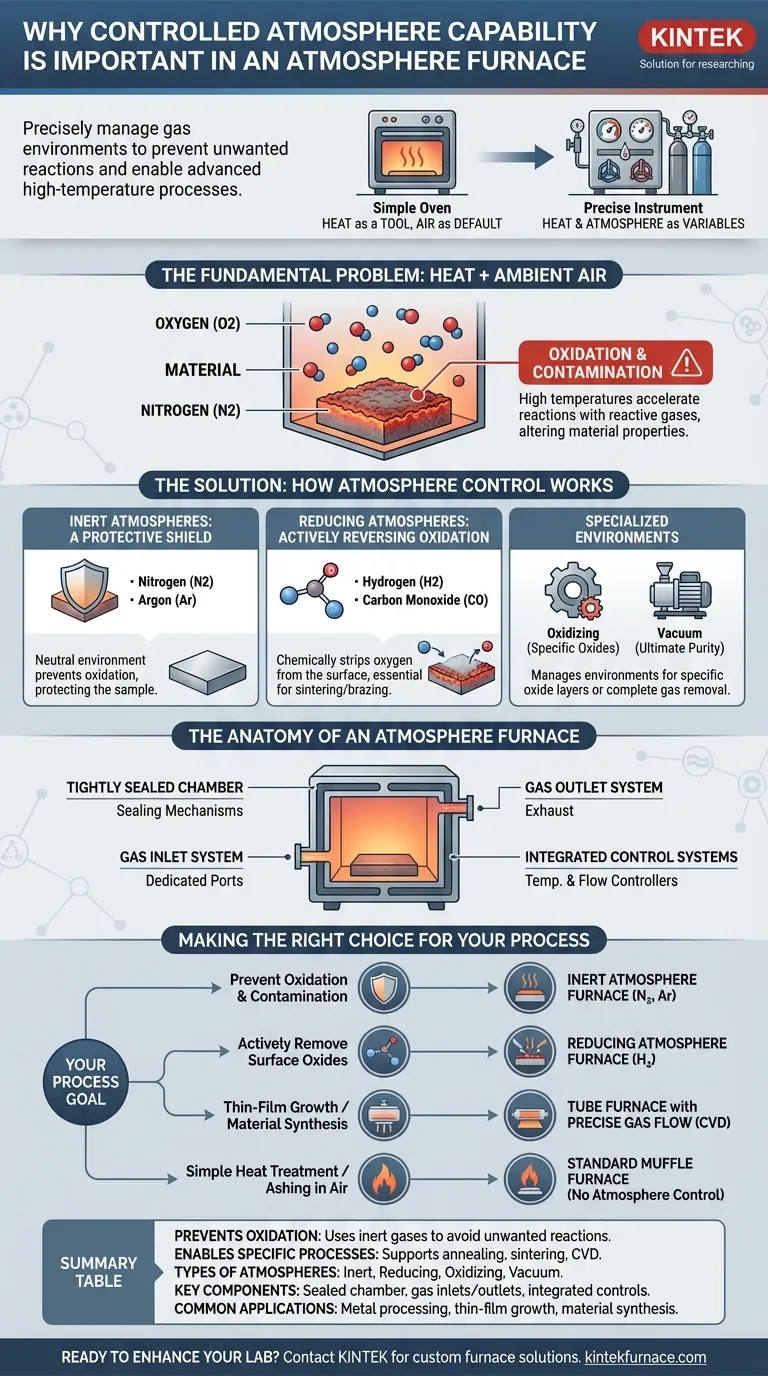

El papel fundamental de un horno de atmósfera es tratar el calor como una herramienta y la atmósfera como una variable. Al controlar el entorno gaseoso, se transforma el horno de un simple horno a un instrumento preciso para manipular la química de los materiales a altas temperaturas.

El problema fundamental: calor y aire

Las altas temperaturas actúan como un catalizador, acelerando drásticamente las reacciones químicas. Cuando se calienta un material en el aire ambiente, se le expone a una mezcla reactiva de gases, principalmente oxígeno y nitrógeno.

La inevitabilidad de la oxidación

Para muchos materiales, especialmente metales, el calentamiento en presencia de oxígeno conduce a la oxidación, la formación de una capa de óxido en la superficie. Esto puede ser una forma de contaminación, alterando las propiedades estructurales, eléctricas o químicas del material de formas indeseables.

Un horno de atmósfera controlada evita esto reemplazando el aire con un gas no reactivo o un gas reactivo específicamente elegido.

Habilitación de procesos químicos específicos

Algunos procesos avanzados no solo requieren la ausencia de aire; requieren la presencia de gases específicos para funcionar. Por ejemplo, la deposición química de vapor (CVD) implica hacer fluir gases precursores sobre un sustrato a altas temperaturas para crear una película delgada. Esto es imposible sin un control atmosférico preciso.

Cómo el control de la atmósfera proporciona la solución

Un horno de atmósfera le ofrece un conjunto de herramientas de entornos gaseosos, cada uno con un propósito distinto. Este control es lo que lo diferencia de un horno de mufla estándar, que principalmente calienta una muestra uniformemente en el aire.

Atmósferas inertes: un escudo protector

La función más común es crear una atmósfera inerte. Gases como el nitrógeno (N2) y el argón (Ar) son no reactivos.

Al llenar la cámara del horno con uno de estos gases, se crea un ambiente neutro que previene la oxidación y otras reacciones no deseadas, protegiendo eficazmente la muestra mientras se calienta.

Atmósferas reductoras: revertir activamente la oxidación

A veces, es necesario ir un paso más allá de simplemente prevenir la oxidación; es posible que deba eliminarla activamente. Las atmósferas reductoras, que a menudo contienen hidrógeno (H2) o monóxido de carbono (CO), eliminan químicamente los átomos de oxígeno de la superficie de un material.

Esto es fundamental para procesos en los que incluso una cantidad minúscula de óxido superficial puede arruinar el resultado, como en ciertos tipos de sinterización o soldadura fuerte de metales.

Otros entornos especializados

Más allá de los ambientes inertes y reductores, estos hornos también pueden gestionar otros entornos. Esto incluye atmósferas oxidantes cuando se desea una capa de óxido específica, o condiciones de vacío para eliminar todos los gases por completo para obtener la máxima pureza.

La anatomía de un horno de atmósfera

La capacidad de controlar la atmósfera no es una característica, sino un principio de diseño fundamental, construido sobre varios componentes clave.

Una cámara herméticamente sellada

A diferencia de un horno de mufla básico, un horno de atmósfera (ya sea de diseño de caja o de tubo) presenta una cámara de calentamiento con mecanismos de sellado robustos. Estos sellos son críticos para evitar que el aire ambiente se filtre y contamine el entorno controlado.

Sistemas de entrada y salida de gas

El horno está equipado con puertos dedicados para introducir gases específicos (entradas) y evacuarlos (salidas). Esto permite purgar la cámara de aire antes de que comience un proceso y mantener un flujo constante del gas deseado durante el ciclo de calentamiento.

Sistemas de control integrados

Los modelos avanzados integran controladores de temperatura y controladores de flujo de gas. Esto permite a los operadores ejecutar recetas programables donde tanto la temperatura como la composición atmosférica cambian automáticamente con el tiempo, asegurando la repetibilidad y fiabilidad del proceso.

Comprender las compensaciones

Aunque potente, un horno de atmósfera no siempre es la elección necesaria. Comprender sus ventajas y desventajas es clave para tomar una decisión informada.

Complejidad y coste añadidos

Los componentes necesarios para el control de la atmósfera (sistemas de suministro de gas, sellos y enclavamientos de seguridad) añaden una complejidad y un coste significativos en comparación con un horno simple que solo calienta en aire.

Consideraciones de seguridad

Trabajar con gases combustibles como el hidrógeno introduce riesgos de seguridad significativos. La ventilación adecuada, la detección de fugas y los protocolos de seguridad no son negociables, lo que aumenta los gastos operativos.

Cuando un horno más simple es suficiente

Para aplicaciones en las que la reacción con el aire es irrelevante o el resultado deseado, una atmósfera controlada es innecesaria. Un ejemplo clásico es la determinación del contenido de cenizas, donde una muestra se quema intencionalmente en un horno de mufla para medir el residuo no combustible.

Tomar la decisión correcta para su proceso

La elección de su horno debe estar dictada enteramente por los requisitos químicos de su proceso térmico.

- Si su objetivo principal es prevenir la oxidación y la contaminación: Necesita un horno con la capacidad de proporcionar una atmósfera inerte de nitrógeno o argón para procesos como el recocido o la sinterización.

- Si su objetivo principal es eliminar activamente los óxidos superficiales: Necesita un horno diseñado para manejar de forma segura atmósferas reductoras que contengan hidrógeno.

- Si su objetivo principal es el crecimiento de películas delgadas o la síntesis de materiales: Un horno de tubo con control preciso del flujo de gas es esencial para procesos como la deposición química de vapor (CVD).

- Si su objetivo principal es el tratamiento térmico simple o la calcinación en el aire: Un horno de mufla estándar y más económico sin control de atmósfera es la herramienta adecuada.

En última instancia, controlar la atmósfera le da control sobre las propiedades finales de su material.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Previene la oxidación | Utiliza gases inertes como nitrógeno o argón para evitar reacciones químicas no deseadas durante el calentamiento. |

| Permite procesos específicos | Soporta recocido, sinterización y CVD al permitir un control preciso del entorno gaseoso. |

| Tipos de atmósferas | Incluye entornos inertes, reductores (por ejemplo, hidrógeno) y oxidantes para diversas aplicaciones. |

| Componentes clave | Cámara sellada, entradas/salidas de gas y sistemas de control integrados para un funcionamiento fiable. |

| Aplicaciones comunes | Procesamiento de metales, crecimiento de películas delgadas y síntesis de materiales a alta temperatura. |

¿Listo para mejorar las capacidades de su laboratorio con un horno de atmósfera personalizado?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer requisitos experimentales únicos. Ya sea que esté previniendo la oxidación o permitiendo procesos complejos como la CVD, tenemos la experiencia para ofrecer resultados precisos y confiables.

Contáctenos hoy para discutir cómo podemos ayudar a optimizar sus procesos térmicos y lograr resultados superiores en materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico