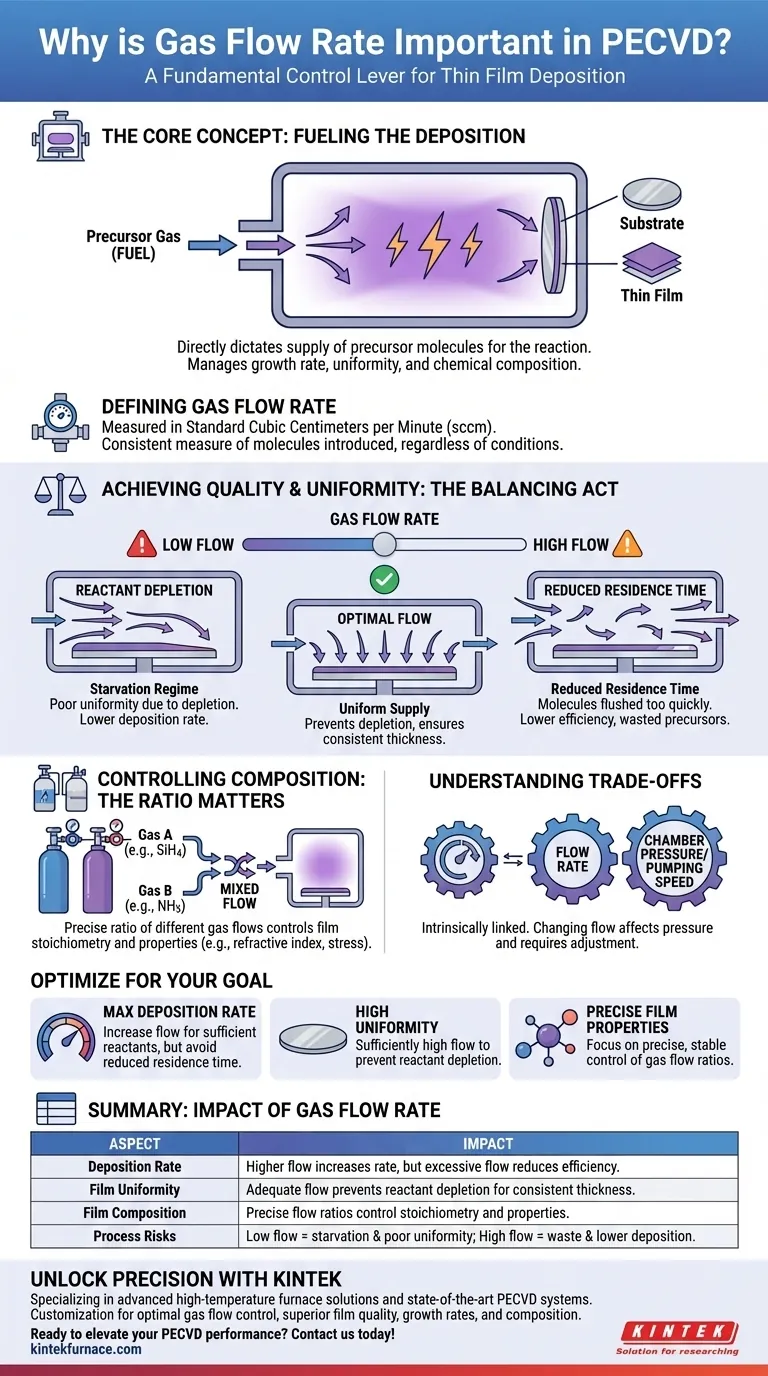

En esencia, el caudal de gas es una palanca de control fundamental en la PECVD. Dicta directamente el suministro de moléculas precursoras disponibles para la reacción de deposición. Este control sobre el suministro de reactivos es lo que le permite gestionar la velocidad de crecimiento de la película final, su uniformidad en el sustrato y su composición química precisa.

El desafío de la PECVD no es solo suministrar reactivos, sino suministrarlos correctamente. El caudal de gas debe equilibrarse cuidadosamente para proporcionar suficiente material para un crecimiento uniforme sin arrastrar las moléculas fuera de la cámara de reacción antes de que tengan tiempo de depositarse.

El papel del suministro de reactivos

Los gases que fluyen hacia la cámara son los bloques de construcción brutos para la película delgada. La forma en que gestiona esta cadena de suministro afecta directamente al producto final.

Definición de caudal de gas

El caudal de gas se mide típicamente en centímetros cúbicos estándar por minuto (sccm). Esta unidad representa un volumen específico de gas por minuto a una temperatura y presión estándar, lo que garantiza una medida consistente del número de moléculas que se introducen, independientemente de las condiciones del proceso.

El "combustible" para la deposición

Piense en los gases precursores como el combustible para el proceso de deposición. El caudal determina cuánto combustible está disponible para la reacción mejorada por plasma en un momento dado. Un caudal mayor significa que hay más átomos disponibles para construir la película.

Impacto en la velocidad de deposición

Se necesita un caudal de gas suficiente para lograr una alta velocidad de deposición. Si la reacción consume reactivos más rápido de lo que se suministran, el proceso queda "inanizado" y la velocidad de crecimiento estará limitada por el flujo, no por la potencia del plasma o la temperatura.

Lograr calidad y uniformidad de la película

Simplemente suministrar gas no es suficiente. La forma en que se suministra y distribuye dentro de la cámara es fundamental para crear una película uniforme y de alta calidad.

El problema del agotamiento de reactivos

A medida que los gases fluyen a través del sustrato, son consumidos por la reacción de deposición. Si el caudal es demasiado bajo, el gas cerca de la salida de la cámara tendrá una concentración de reactivos mucho menor que el gas cerca de la entrada. Este agotamiento de reactivos hace que la película sea más delgada en un lado del sustrato que en el otro.

Cómo el caudal combate el agotamiento

Un caudal de gas más alto ayuda a reponer constantemente los reactivos en toda la superficie del sustrato. Esto mantiene una concentración más uniforme de moléculas precursoras, lo cual es esencial para lograr un espesor de película constante de borde a borde.

Control de la composición de la película

Para películas compuestas como el nitruro de silicio ($\text{SiN}$) o el dióxido de silicio ($\text{SiO}_2$), la relación de los diferentes flujos de gas (por ejemplo, silano y amoníaco o silano y óxido nitroso) es crítica. Esta relación controla directamente la estequiometría de la película, lo que a su vez determina sus propiedades físicas y ópticas, como el índice de refracción, la tensión y la velocidad de grabado.

Comprender las compensaciones

Optimizar el caudal de gas es un acto de equilibrio. Empujar el parámetro en cualquier dirección tiene consecuencias que deben gestionarse cuidadosamente.

El riesgo de un flujo bajo: el régimen de inanición

Operar con un caudal insuficiente conduce a un régimen "limitado por el transporte de masa" o de "inanición". Las consecuencias principales son una mala uniformidad debido al agotamiento de los reactivos y una velocidad de deposición inferior a la esperada.

El riesgo de un flujo alto: tiempo de residencia reducido

A la inversa, un caudal excesivamente alto también puede ser perjudicial. Reduce el tiempo de residencia, la cantidad promedio de tiempo que una molécula de gas pasa dentro de la cámara de reacción. Si las moléculas se expulsan demasiado rápido, es posible que no tengan tiempo suficiente para ser activadas por el plasma y participar en la reacción de deposición, lo que paradójicamente puede reducir la velocidad de deposición y desperdiciar gases precursores costosos.

El vínculo entre el flujo y la presión

El caudal de gas no existe de forma aislada. Está intrínsecamente ligado a la presión de la cámara y a la velocidad de bombeo del sistema de vacío. Cambiar el caudal cambiará la presión de la cámara a menos que se ajuste la velocidad de bombeo, y viceversa. Este equilibrio dinámico debe gestionarse como un sistema único.

Optimización del caudal de gas para su objetivo

El caudal de gas "correcto" depende totalmente del resultado deseado. Considere su objetivo principal para encontrar el equilibrio adecuado para su proceso específico.

- Si su enfoque principal es maximizar la velocidad de deposición: Debe aumentar el flujo para proporcionar suficientes reactivos, pero monitorear el punto en el que la reducción del tiempo de residencia comienza a afectar negativamente la eficiencia.

- Si su enfoque principal es lograr una alta uniformidad: Un caudal suficientemente alto es innegociable para prevenir el agotamiento de reactivos en todo el sustrato.

- Si su enfoque principal es controlar las propiedades de la película: El control preciso y estable de las relaciones de los diferentes flujos de gas es más importante que el caudal total absoluto.

En última instancia, dominar el caudal de gas es esencial para pasar de resultados inconsistentes a un control confiable y repetible de su proceso PECVD.

Tabla de resumen:

| Aspecto | Impacto del caudal de gas |

|---|---|

| Velocidad de deposición | Un flujo mayor aumenta la velocidad, pero un flujo excesivo reduce la eficiencia debido al bajo tiempo de residencia. |

| Uniformidad de la película | Un flujo adecuado previene el agotamiento de reactivos, asegurando un espesor constante en los sustratos. |

| Composición de la película | Las proporciones precisas de flujo controlan la estequiometría, influyendo en propiedades como el índice de refracción y la tensión. |

| Riesgos del proceso | El flujo bajo causa inanición y mala uniformidad; el flujo alto desperdicia precursores y reduce la deposición. |

Desbloquee la precisión en sus procesos PECVD con KINTEK

¿Tiene problemas con una deposición de película inconsistente o una mala uniformidad en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas PECVD de última generación. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas, asegurando un control óptimo del caudal de gas para una calidad de película, velocidades de crecimiento y composición superiores.

Nuestra línea de productos incluye hornos de boquilla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos diseñados para mejorar la eficiencia y la fiabilidad. Ya sea que trabaje en investigación de semiconductores, ciencia de materiales o cualquier campo que requiera una deposición precisa de películas delgadas, KINTEK ofrece soluciones personalizadas que impulsan los resultados.

¿Listo para elevar el rendimiento de su PECVD? Contáctenos hoy para analizar cómo nuestra experiencia y nuestros sistemas personalizados pueden resolver sus desafíos y acelerar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura