En el mundo de la electrónica de alto rendimiento, la gestión del calor es la principal barrera para desbloquear una mayor potencia y velocidad. La deposición química de vapor asistida por plasma de microondas (MPCVD) es un proceso de fabricación crítico porque permite el crecimiento de diamantes monocristalinos, que poseen una conductividad térmica muy superior a la de cualquier material tradicional. Estos diamantes actúan como disipadores de calor excepcionalmente eficientes, alejando el calor dañino de los componentes sensibles.

El desafío central en la electrónica moderna no es la falta de potencia de procesamiento, sino la incapacidad de eliminar eficazmente el calor intenso generado en áreas diminutas. La MPCVD proporciona la solución al crear un material casi perfecto —el diamante— que funciona como una superautopista térmica, evitando cuellos de botella en el rendimiento y fallos catastróficos.

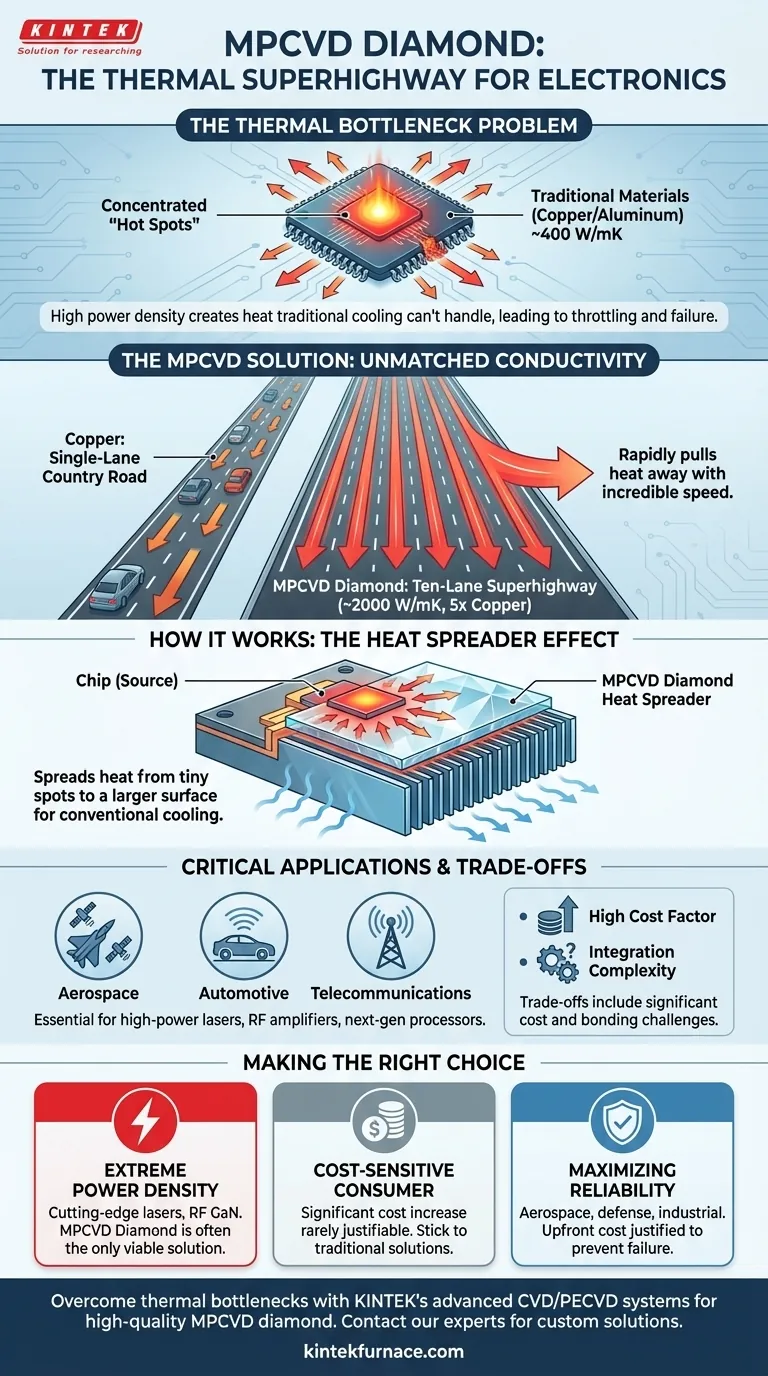

El problema central: El cuello de botella térmico

Los componentes electrónicos modernos se están reduciendo de tamaño mientras aumentan su densidad de potencia. Esto crea "puntos calientes" concentrados que los métodos de enfriamiento tradicionales tienen dificultades para manejar.

Por qué los materiales tradicionales están llegando a un límite

Materiales como el cobre y el aluminio han sido durante mucho tiempo el estándar para los disipadores de calor. Si bien son efectivos para la disipación general del calor, carecen de la conductividad térmica necesaria para alejar el calor de un punto caliente microscópico con la suficiente rapidez.

Esto crea un atasco térmico, lo que hace que las temperaturas aumenten rápidamente en la fuente, incluso si el dispositivo en general se siente frío.

El impacto del calor en el rendimiento y la vida útil

El calor excesivo no es solo un riesgo; es una garantía de bajo rendimiento y eventual falla.

Las altas temperaturas hacen que los procesadores se ralenticen (disminuyan intencionalmente la velocidad), reducen la eficiencia y precisión de componentes como los diodos láser, y aceleran la degradación física del dispositivo, acortando drásticamente su vida útil.

Cómo el diamante cultivado por MPCVD resuelve el problema del calor

La tecnología MPCVD aborda directamente el cuello de botella térmico al crear un material perfectamente adecuado para la transferencia de calor extrema.

Conductividad térmica inigualable

Los diamantes monocristalinos cultivados mediante MPCVD tienen una conductividad térmica aproximadamente 5 veces mayor que la del cobre. Esto les permite alejar el calor de una fuente con una velocidad y eficiencia increíbles.

Piense en ello como la diferencia entre una carretera rural de un solo carril (cobre) y una superautopista de diez carriles (diamante) para la transferencia de calor.

Funcionamiento como un "disipador de calor"

En la mayoría de las aplicaciones, el diamante no es el disipador de calor completo. En su lugar, un pequeño chip de diamante se une directamente al componente generador de calor (como un dado de procesador o un láser).

Este diamante actúa como un disipador de calor, extrayendo rápidamente el calor del pequeño punto caliente y distribuyéndolo sobre un área de superficie mucho mayor. A partir de ahí, un disipador de calor convencional y más grande hecho de cobre o aluminio puede disipar fácilmente el calor ahora extendido.

Aplicaciones críticas

Esta capacidad es esencial en dispositivos donde el rendimiento y la fiabilidad no son negociables.

Ejemplos clave incluyen diodos láser de alta potencia, amplificadores de radiofrecuencia (RF) avanzados y procesadores de próxima generación utilizados en los sectores aeroespacial, automotriz y de telecomunicaciones.

Comprendiendo las compensaciones

Si bien su rendimiento térmico es inigualable, el diamante cultivado por MPCVD no es un reemplazo universal para los materiales convencionales. Su aplicación implica compensaciones específicas.

El factor de coste significativo

La fabricación de diamante monocristalino de alta calidad es un proceso costoso y que consume mucha energía. El coste de un disipador de calor de diamante es órdenes de magnitud mayor que el de una pieza de cobre de tamaño similar.

Este alto coste significa que su uso suele reservarse para aplicaciones en las que ningún otro material puede cumplir los requisitos térmicos.

Complejidad de integración y fabricación

Unir un disipador de diamante a un chip de silicio es un desafío de ingeniería complejo. Los dos materiales se expanden y contraen a diferentes velocidades con los cambios de temperatura, lo que puede crear tensión y provocar fallos si no se gestiona perfectamente.

Esto añade otra capa de complejidad y coste al proceso de fabricación.

Tomando la decisión correcta para su aplicación

Seleccionar la solución de gestión térmica adecuada requiere equilibrar las necesidades de rendimiento con los costes y la complejidad a nivel del sistema.

- Si su objetivo principal es gestionar una densidad de potencia extrema: Para diodos láser de vanguardia o dispositivos GaN de RF con puntos calientes intensos, un disipador de calor de diamante MPCVD suele ser la única solución viable.

- Si su objetivo principal son los productos de consumo sensibles al coste: El aumento significativo del coste del diamante rara vez se justifica, y las soluciones tradicionales de cobre o aluminio siguen siendo el estándar.

- Si su objetivo principal es maximizar la fiabilidad en sistemas críticos: En aplicaciones aeroespaciales, de defensa o industriales de alta fiabilidad, el coste inicial de un disipador de diamante se justifica por su capacidad para prevenir fallos térmicos y prolongar la vida útil del sistema.

Al aplicar estratégicamente este notable material, puede superar las barreras térmicas que limitan la próxima generación de rendimiento electrónico.

Tabla resumen:

| Desafío | Solución tradicional | Solución de diamante MPCVD |

|---|---|---|

| Alta densidad de potencia | Disipador de calor de cobre/aluminio | Disipador de calor de diamante monocristalino |

| Conductividad térmica | ~400 W/mK (Cobre) | ~2000 W/mK (5x Cobre) |

| Beneficio clave | Rentable para uso general | Evita la ralentización y el fallo en sistemas críticos |

| Aplicación ideal | Electrónica de consumo | Aeroespacial, Telecomunicaciones, Láseres de alta potencia |

Supere los cuellos de botella térmicos en sus aplicaciones más exigentes. KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD esenciales para producir diamante MPCVD de alta calidad. Nuestras capacidades de personalización profunda garantizan que sus requisitos específicos de gestión térmica se cumplan con precisión. Contacte hoy mismo con nuestros expertos para discutir cómo nuestra tecnología puede mejorar el rendimiento y la fiabilidad de su dispositivo electrónico.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las perspectivas futuras de MPCVD? De la síntesis de diamantes a la plataforma de fabricación inteligente

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Cuáles son los tres tipos de métodos CVD para la síntesis de diamante monocristalino? Compare MPCVD, DC-PJ CVD y HFCVD para su laboratorio

- ¿Cuáles son los componentes principales de una máquina MPCVD? Desvele los secretos de la síntesis de diamantes

- ¿Por qué se prefiere el método MPCVD sobre el HFCVD para la síntesis de diamantes? Logre pureza y control para diamantes de alto rendimiento

- ¿Cuál es el papel del sistema de circulación de agua de refrigeración en el equipo MPCVD? Garantizando una síntesis de diamante estable

- ¿Cuáles son las ventajas clave del método MPCVD? Logre una pureza de material superior y escalabilidad

- ¿Qué ventajas tiene el método MPCVD sobre el método DC-PJ CVD? Logre una síntesis de diamante superior