El remoldeo múltiple al vacío es un proceso obligatorio para aleaciones con alto contenido de molibdeno como el Ti-33Mo-0.2C, principalmente para prevenir una severa segregación composicional. Dado que el titanio y el molibdeno poseen puntos de fusión y densidades drásticamente diferentes, un solo ciclo de fusión no logra mezclarlos adecuadamente. El remoldeo repetido es el único método confiable para forzar estas disparidades en un lingote homogéneo y químicamente uniforme.

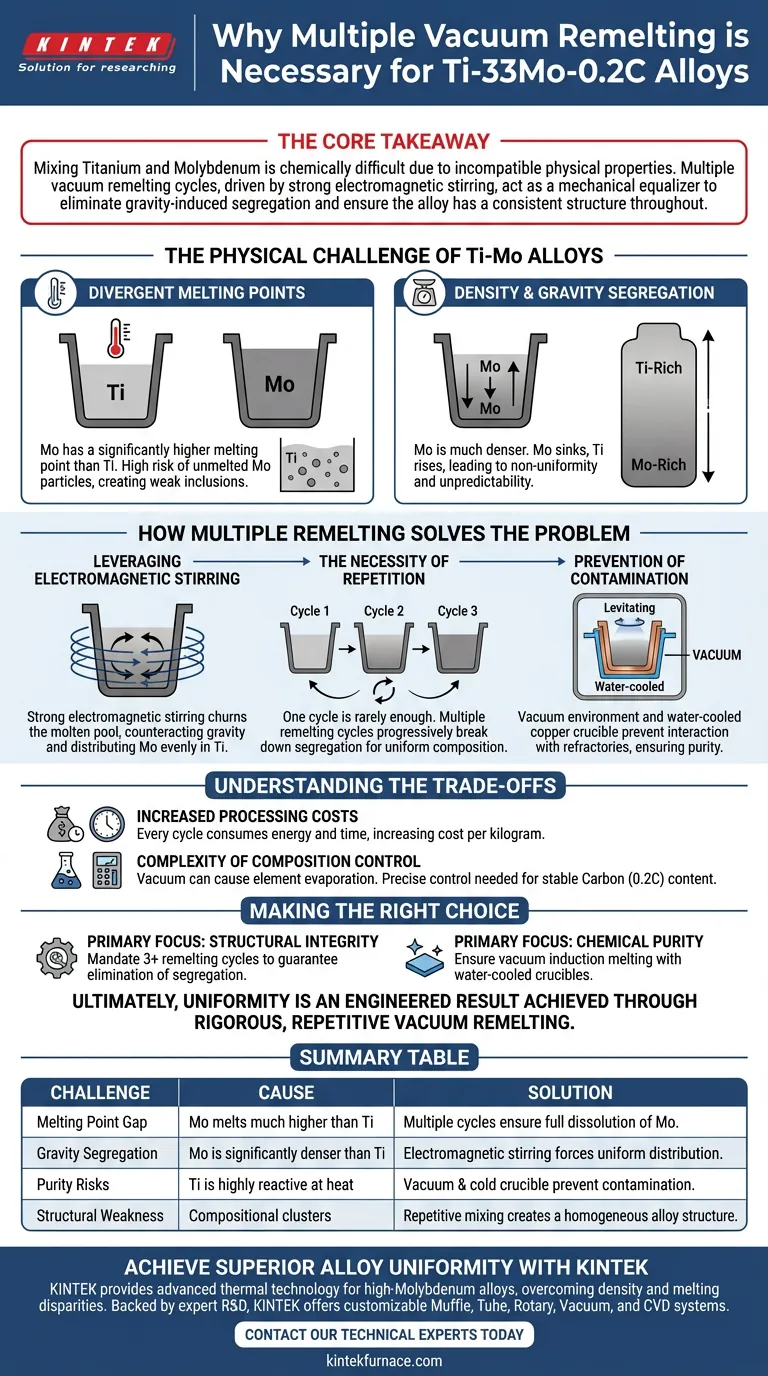

El punto clave Mezclar titanio y molibdeno es químicamente difícil debido a sus propiedades físicas incompatibles. Los ciclos múltiples de remoldeo al vacío, impulsados por una fuerte agitación electromagnética, actúan como un ecualizador mecánico para eliminar la segregación inducida por la gravedad y garantizar que la aleación tenga una estructura consistente en toda su extensión.

El desafío físico de las aleaciones Ti-Mo

Para comprender por qué son necesarios múltiples fusiones, debe observar los conflictos físicos inherentes entre las materias primas.

Puntos de fusión divergentes

El titanio y el molibdeno no se funden a la misma temperatura. El molibdeno tiene un punto de fusión significativamente más alto que el titanio.

En una sola fusión, existe un alto riesgo de que partículas de molibdeno sin fundir o parcialmente fundidas permanezcan suspendidas en el titanio líquido, creando puntos débiles o "inclusiones" en el material final.

Densidad y segregación por gravedad

El molibdeno es mucho más denso que el titanio. Cuando la aleación está en estado fundido, el molibdeno, más pesado, se hunde naturalmente, mientras que el titanio, más ligero, asciende.

Esto conduce a una segregación inducida por la gravedad, donde la parte inferior del lingote es rica en molibdeno y la parte superior es rica en titanio. Esta falta de uniformidad hace que la aleación sea impredecible e inadecuada para aplicaciones de alto rendimiento.

Cómo el remoldeo múltiple resuelve el problema

El proceso de remoldeo al vacío no se trata solo de calentar el metal; es un proceso de mezcla activa diseñado para superar los desafíos físicos enumerados anteriormente.

Aprovechando la agitación electromagnética

El equipo de remoldeo al vacío emplea una fuerte agitación electromagnética. Esta fuerza remueve el baño fundido, contrarrestando físicamente los efectos de la gravedad.

Esta acción de agitación fuerza al soluto (molibdeno) a distribuirse uniformemente a través del solvente (titanio), en lugar de asentarse en el fondo.

La necesidad de repetición

Un ciclo de agitación rara vez es suficiente para lograr una homogeneidad perfecta en sistemas de alta aleación.

Al someter el lingote a múltiples ciclos de remoldeo (a menudo invirtiendo el lingote entre fusiones), se descompone progresivamente cualquier segregación restante. Esto asegura que la composición química sea uniforme tanto a escala macroscópica como microscópica.

Prevención de la contaminación

El aspecto de "vacío" de este proceso es igualmente crítico. El uso de un crisol de cobre enfriado por agua bajo vacío evita que el titanio líquido reactivo interactúe con materiales refractarios tradicionales.

Esto crea un efecto de levitación (o forma una fina capa de solidificación) que elimina la contaminación, asegurando que la aleación permanezca pura mientras se mezcla.

Comprender las compensaciones

Si bien el remoldeo múltiple al vacío es necesario para la calidad, introduce desafíos específicos que debe tener en cuenta en su planificación.

Aumento de los costos de procesamiento

Cada ciclo de remoldeo consume una cantidad significativa de energía y tiempo. Requerir tres o cuatro remoldeos aumenta drásticamente el costo por kilogramo de la aleación final en comparación con los grados de titanio estándar.

Complejidad del control de la composición

Si bien el remoldeo soluciona la segregación, el entorno de vacío a veces puede provocar la evaporación de elementos de alta presión de vapor si no se controla cuidadosamente.

Sin embargo, para el Ti-33Mo-0.2C, el enfoque principal sigue siendo la mezcla del molibdeno. El proceso debe ser monitoreado de cerca para garantizar que el contenido de carbono (0.2C) permanezca estable y no se pierda ni se altere durante los agresivos ciclos de remoldeo.

Tomar la decisión correcta para su proyecto

Al especificar protocolos de fabricación para Ti-33Mo-0.2C, alinee su proceso con sus requisitos críticos.

- Si su enfoque principal es la Integridad Estructural: Exija ciclos múltiples de remoldeo (a menudo 3+) para garantizar la eliminación de la segregación inducida por la gravedad y prevenir posibles puntos de falla.

- Si su enfoque principal es la Pureza Química: Asegure el uso de fusión por inducción al vacío con crisoles de cobre enfriados por agua para prevenir la absorción de oxígeno y la contaminación refractaria.

En última instancia, para las aleaciones de titanio con alto contenido de molibdeno, la uniformidad no es un estado natural, es un resultado diseñado que solo se logra a través de un remoldeo al vacío riguroso y repetitivo.

Tabla resumen:

| Desafío | Causa | Solución durante el remoldeo |

|---|---|---|

| Brecha en el punto de fusión | El Mo se funde a una temperatura mucho más alta que el Ti | Los ciclos múltiples aseguran la disolución completa de las partículas de Mo. |

| Segregación por gravedad | El Mo es significativamente más denso que el Ti | La agitación electromagnética fuerza una distribución uniforme. |

| Riesgos de pureza | El Ti es altamente reactivo al calentarse | El entorno de vacío y el crisol frío previenen la contaminación. |

| Debilidad estructural | Agrupaciones composicionales | La mezcla repetitiva crea una estructura de aleación homogénea. |

Logre una uniformidad superior de la aleación con KINTEK

La fabricación de aleaciones con alto contenido de molibdeno como el Ti-33Mo-0.2C exige precisión para superar las disparidades de densidad y punto de fusión. KINTEK proporciona la tecnología térmica avanzada necesaria para garantizar que sus materiales cumplan con los más altos estándares estructurales.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos especializados de alta temperatura de laboratorio, todos totalmente personalizables según sus necesidades únicas de investigación o producción. No se conforme con una calidad de aleación inconsistente.

Contacte a nuestros expertos técnicos hoy mismo para discutir cómo nuestras soluciones de hornos de alto vacío pueden optimizar sus procesos de desarrollo y fabricación de aleaciones.

Guía Visual

Referencias

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en la preparación del acero de casco de manganeso medio?

- ¿Por qué se requiere fusión múltiple en un horno de arco de vacío? Lograr aleaciones con memoria de forma de Ni-Mn-Ga uniformes

- ¿Por qué un alto vacío puede causar fallos en el proceso de las aleaciones Nb-MASC? Evitar la pérdida crítica de elementos volátiles

- ¿Cuáles son los diferentes tipos de hornos de fusión al vacío y cómo se comparan? Elija el horno adecuado para sus necesidades metalúrgicas

- ¿Cuáles son las ventajas de utilizar un horno de arco de alto vacío para superaleaciones a base de níquel? Precisión y pureza definidas

- ¿Cómo funciona la inducción electromagnética en el calentamiento? Domine el procesamiento térmico eficiente y sin contacto

- ¿Cuáles son las ventajas técnicas de utilizar un horno de fusión de doble haz de electrones para la síntesis de aleaciones de Ti-20Zr?

- ¿Cuál es el propósito de los condensadores en un circuito de calentador por inducción? Amplificar la potencia y eficiencia de calentamiento