La principal ventaja técnica de utilizar un horno de fusión de doble haz de electrones para las aleaciones de Ti-20Zr es su capacidad para mantener un entorno de alto vacío combinado con una aplicación precisa de calor de alta energía. Esta configuración específica evita la oxidación perjudicial de metales altamente reactivos como el titanio y el circonio, al tiempo que garantiza la fusión y mezcla completas de estos elementos de alto punto de fusión.

El proceso de fusión de doble haz de electrones sirve como un paso crítico de purificación y homogeneización. Al eliminar la contaminación por gases y los macrodefectos a través de múltiples ciclos de refusión, produce un lingote químicamente uniforme que sirve como base confiable para aplicaciones biomédicas de alto rendimiento.

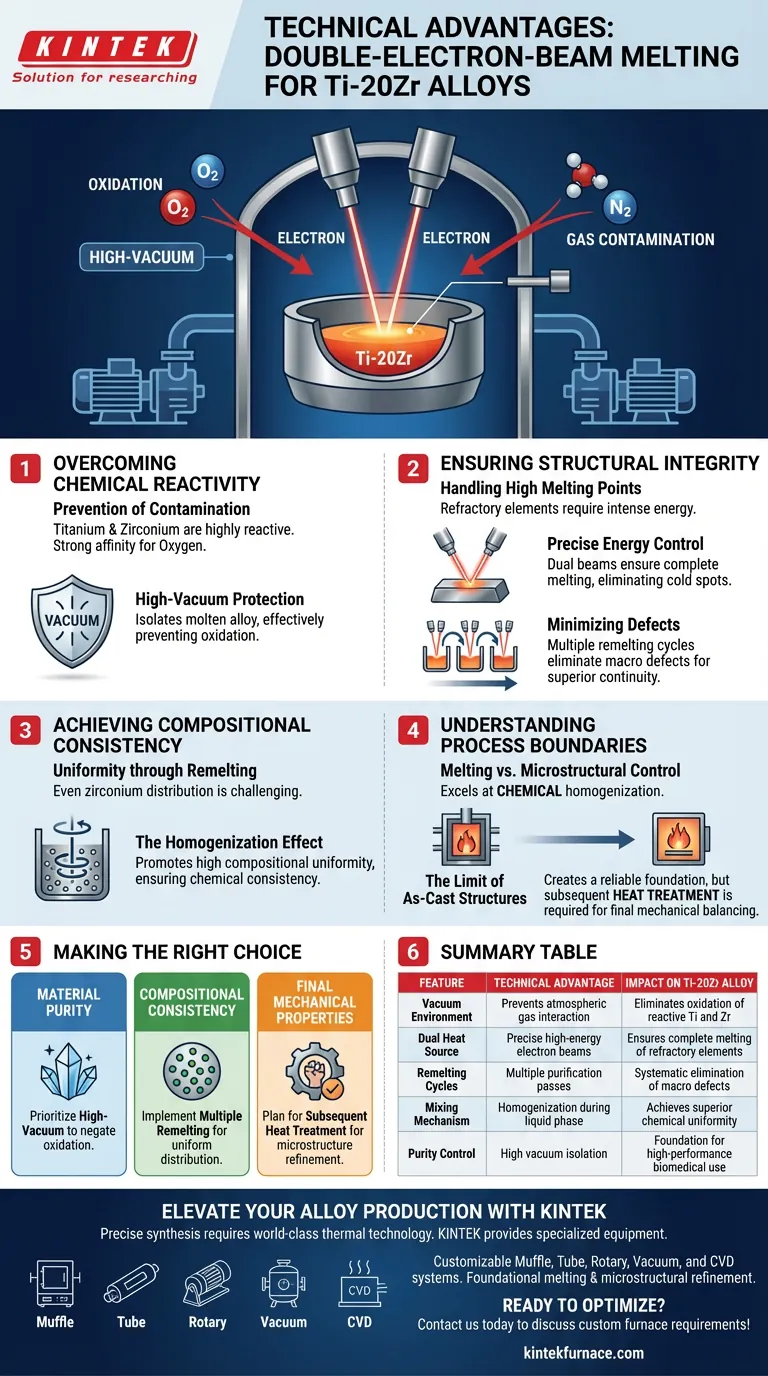

Superación de la reactividad química

Prevención de la contaminación

El titanio y el circonio se clasifican como metales activos. Poseen una fuerte afinidad por el oxígeno y otros gases cuando se calientan.

Protección de alto vacío

El horno de doble haz de electrones opera en condiciones de alto vacío. Esto aísla la aleación fundida de la atmósfera, previniendo eficazmente la oxidación y la contaminación por gases durante la síntesis.

Garantía de integridad estructural

Manejo de altos puntos de fusión

Las aleaciones de Ti-20Zr consisten en elementos refractarios que requieren una intensa energía térmica para pasar del estado sólido al líquido.

Control preciso de la energía

Este horno utiliza haces de electrones de alta energía como fuente de calor. Esta tecnología ofrece un control preciso sobre la entrada de energía, asegurando que incluso estos metales de alto punto de fusión se fundan por completo sin puntos fríos localizados.

Minimización de defectos

Mediante el uso de múltiples ciclos de refusión, el proceso elimina sistemáticamente los macrodefectos. Esto da como resultado un lingote con una continuidad estructural superior en comparación con los métodos de fusión de pasada única.

Logro de la consistencia composicional

Uniformidad a través de la refusión

En la síntesis de aleaciones, garantizar que el circonio se distribuya uniformemente dentro de la matriz de titanio es un desafío importante.

El efecto de homogeneización

El horno de doble haz de electrones promueve una alta uniformidad composicional. Los ciclos de fusión repetidos actúan como un mecanismo de mezcla, produciendo un lingote de aleación que es químicamente consistente en todo su volumen.

Comprensión de los límites del proceso

Fusión frente a control microestructural

Cabe señalar que, si bien este horno se destaca en la homogeneización y purificación *química*, es principalmente una herramienta de fusión.

El límite de las estructuras tal como se funden

El horno crea una base confiable, pero no necesariamente optimiza la difusión atómica requerida para el equilibrio mecánico final.

Como se señaló en contextos suplementarios sobre hornos tubulares, a menudo se requieren procesos de tratamiento térmico distintos *después* de la fusión. Estos pasos posteriores promueven la difusión atómica y eliminan la segregación microscópica para equilibrar completamente la resistencia mecánica y la resistencia a la corrosión.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su aleación de Ti-20Zr, alinee sus parámetros de proceso con sus requisitos de calidad específicos:

- Si su enfoque principal es la pureza del material: Priorice las capacidades de alto vacío del horno de haz de electrones para negar el riesgo de oxidación y absorción de gases.

- Si su enfoque principal es la consistencia composicional: Implemente múltiples ciclos de refusión dentro del horno para garantizar que el circonio se distribuya uniformemente dentro del titanio.

- Si su enfoque principal son las propiedades mecánicas finales: Reconozca que la fusión por haz de electrones es el paso fundamental; planifique un tratamiento térmico posterior para refinar la microestructura.

El horno de doble haz de electrones proporciona el lienzo esencial y sin defectos sobre el cual se construyen las propiedades de las aleaciones de alto rendimiento.

Tabla resumen:

| Característica | Ventaja técnica | Impacto en la aleación Ti-20Zr |

|---|---|---|

| Entorno de vacío | Previene la interacción de gases atmosféricos | Elimina la oxidación de Ti y Zr reactivos |

| Fuente de calor dual | Haces de electrones de alta energía precisos | Asegura la fusión completa de elementos refractarios |

| Ciclos de refusión | Múltiples pasadas de purificación | Eliminación sistemática de macrodefectos |

| Mecanismo de mezcla | Homogeneización durante la fase líquida | Logra una uniformidad química superior |

| Control de pureza | Aislamiento de alto vacío | Base para uso biomédico de alto rendimiento |

Mejore su producción de aleaciones con KINTEK

La síntesis precisa de metales reactivos como el Ti-20Zr requiere tecnología térmica de clase mundial. KINTEK proporciona el equipo especializado necesario para cerrar la brecha entre las materias primas y las aleaciones de alto rendimiento.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de laboratorio o industriales. Ya sea que necesite fusión fundamental o refinamiento microestructural posterior, nuestros hornos de alta temperatura garantizan que sus materiales cumplan con los estándares más rigurosos.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy para discutir sus requisitos de horno personalizados con nuestro equipo de ingeniería.

Guía Visual

Referencias

- Iosif Hulka, Julia Claudia Mirza Rosca. Electrochemical Study and Mechanical Properties of Ti-Zr Alloy for Biomedical Applications. DOI: 10.3390/cryst14060493

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se utiliza gas argón de alta pureza durante la fusión de aleaciones AlCoCrFeNi2.1? Garantice la máxima pureza de la aleación

- ¿Por qué es necesario un período de mantenimiento de 30 minutos en un horno de inducción de vacío antes de fundir aleaciones de Fe-Mn-Si?

- ¿De qué materiales están hechos típicamente los crisoles en los hornos de fundición al vacío? Elija el material adecuado para coladas de alta pureza

- ¿Cuál es la función de un crisol frío en las aleaciones de alta entropía? Garantiza alta pureza para metales reactivos

- ¿Qué es la fusión por inducción y cómo se utiliza en las industrias? Descubra sus beneficios clave para el procesamiento de metales.

- ¿Cuál es la función de un horno de fusión por arco de vacío en la preparación de aleaciones a base de cobalto? Lograr alta pureza y homogeneidad

- ¿Qué hace que el calentamiento por inducción sea más preciso que otros métodos? Descubra un control y una velocidad inigualables

- ¿Cuáles son los desafíos técnicos de operar hornos de inducción bajo vacío o atmósferas protectoras? Supérelos para una pureza superior del material