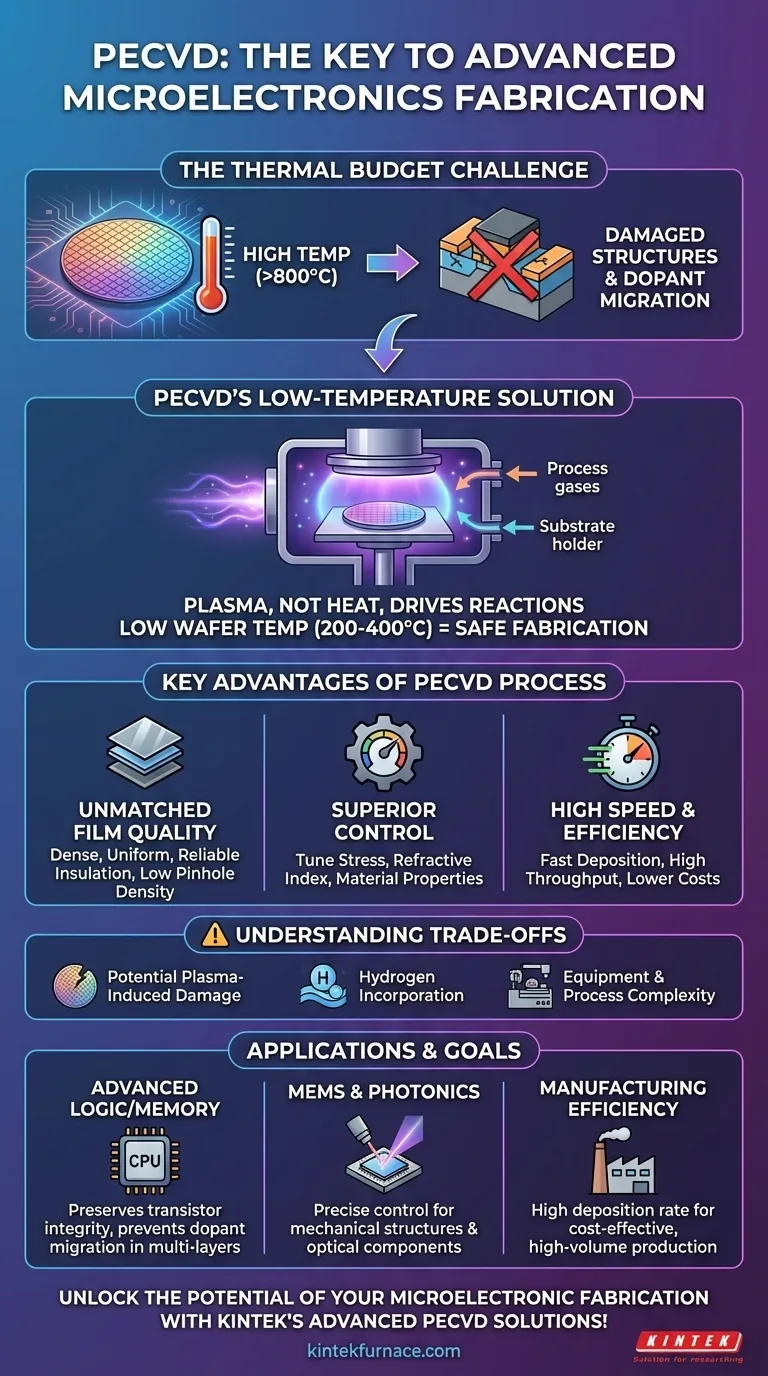

En la microelectrónica moderna, la Deposición Química en Fase Vapor Asistida por Plasma (PECVD) es un paso de fabricación crítico porque deposita películas delgadas esenciales y de alta calidad a bajas temperaturas. Esta capacidad es fundamental para construir los circuitos complejos y multicapa de hoy en día sin dañar las estructuras previamente fabricadas o comprometer la integridad eléctrica del dispositivo.

El desafío principal en la fabricación de microchips avanzados no es meramente depositar materiales, sino hacerlo dentro de un "presupuesto térmico" cada vez más restrictivo. La PECVD resuelve esto utilizando la energía de un plasma, en lugar de altas temperaturas, para impulsar las reacciones químicas, lo que permite la creación de dispositivos que serían imposibles con los métodos convencionales de alta temperatura.

El Desafío Fundamental: Un Presupuesto Térmico Reducido

En el centro de la importancia de la PECVD está el concepto de presupuesto térmico: la cantidad total de calor a la que puede exponerse una oblea semiconductora durante todo su proceso de fabricación antes de que se degrade el rendimiento.

Por Qué Las Altas Temperaturas Son Un Problema

A medida que los dispositivos se reducen, se vuelven increíblemente sensibles al calor. Las altas temperaturas, como las utilizadas en la Deposición Química en Fase Vapor (CVD) tradicional, causan dos problemas principales.

Primero, pueden dañar estructuras y materiales delicados ya presentes en la oblea. Segundo, y más críticamente, causan que los dopantes—impurezas añadidas intencionalmente al silicio para controlar sus propiedades eléctricas—migren o se difundan de sus ubicaciones previstas. Esta migración arruina la ingeniería eléctrica precisa de los transistores, dejando el dispositivo inservible.

La Solución de PECVD: Plasma, No Calor

PECVD evita esta limitación creando un plasma, un gas ionizado, dentro de la cámara de reacción. Este plasma proporciona la energía necesaria para descomponer los gases precursores e impulsar las reacciones químicas necesarias para la deposición de la película.

Debido a que la energía proviene del plasma en lugar de la agitación térmica, la oblea misma puede mantenerse a una temperatura mucho más baja (típicamente 200-400 °C), muy por debajo del umbral que causa daños o migración de dopantes.

Ventajas Clave del Proceso PECVD

Más allá de resolver el problema de la temperatura, la PECVD proporciona una combinación única de control, calidad y velocidad que es esencial para la fabricación de alto volumen.

Calidad e Integridad de la Película Inigualables

PECVD crea películas que son densas, uniformes y se adhieren bien al sustrato. Este proceso resulta en menos agujeros y una menor probabilidad de agrietamiento, lo cual es crítico para crear aislamiento y capas protectoras confiables. Las películas resultantes ofrecen una excelente resistencia a la corrosión y la humedad.

Control Superior Sobre las Propiedades del Material

Al ajustar la composición del gas, la presión y la potencia del plasma, los ingenieros pueden ajustar con precisión las propiedades de la película depositada. Esto incluye el estrés mecánico, el índice de refracción (vital para componentes ópticos) y la dureza. Este nivel de control es esencial para aplicaciones críticas de rendimiento.

Alta Velocidad y Eficiencia de Deposición

Las reacciones impulsadas por plasma en PECVD son extremadamente rápidas. Para ciertos materiales como el nitruro de silicio, la deposición puede ser más de 100 veces más rápida que en un proceso de horno convencional. Este aumento dramático en el rendimiento reduce directamente los costos de fabricación y aumenta la producción de la fábrica.

Comprendiendo las Ventajas y Desventajas

Si bien es indispensable, la PECVD no está exenta de complejidades. Reconocer sus limitaciones es clave para su implementación exitosa.

Potencial de Daño Inducido por Plasma

Los iones de alta energía dentro del plasma pueden, si no se controlan adecuadamente, dañar físicamente la superficie de la oblea. Los ingenieros de procesos deben optimizar cuidadosamente las condiciones del plasma para maximizar los beneficios de la deposición y minimizar este posible efecto secundario.

Incorporación de Hidrógeno

Muchos gases precursores de PECVD (como el silano, SiH₄) contienen hidrógeno. Este hidrógeno puede incorporarse a la película depositada, lo que puede afectar sus propiedades eléctricas durante la vida útil del dispositivo. A menudo se requiere un recocido posterior a la deposición para gestionar esto.

Complejidad del Equipo y del Proceso

Los sistemas PECVD son más complejos y caros que los hornos térmicos simples. Requieren sofisticadas fuentes de alimentación de radiofrecuencia (RF), sistemas de vacío y controles de proceso para mantener la estabilidad y la repetibilidad.

Eligiendo la Opción Correcta para Su Objetivo

PECVD no es solo una herramienta; es una plataforma versátil cuyos beneficios pueden aprovecharse para diferentes resultados. Comprender su objetivo principal es clave para apreciar su papel.

- Si su enfoque principal es la fabricación de lógica o memoria avanzada: el procesamiento a baja temperatura de PECVD es innegociable para preservar la integridad de los transistores y prevenir la migración de dopantes en interconexiones multicapa.

- Si su enfoque principal son los dispositivos MEMS o fotónicos: la capacidad de PECVD para controlar con precisión el estrés de la película y el índice de refracción es su ventaja más crítica para construir estructuras mecánicas y guías de luz funcionales.

- Si su enfoque principal es la eficiencia de fabricación: la alta tasa de deposición de PECVD ofrece una ventaja significativa en el rendimiento, lo que permite una producción rentable y de gran volumen de capas aislantes y de pasivación.

En última instancia, PECVD es una tecnología habilitadora que permite que los procesos de fabricación cumplan con las implacables demandas de miniaturización de dispositivos y complejidad funcional.

Tabla Resumen:

| Aspecto Clave | Importancia en Microelectrónica |

|---|---|

| Deposición a Baja Temperatura | Previene daños y migración de dopantes, crucial para dispositivos multicapa |

| Calidad de la Película | Garantiza capas aislantes y de pasivación densas, uniformes y fiables |

| Control del Material | Permite un ajuste preciso del estrés, el índice de refracción y otras propiedades |

| Velocidad de Deposición | Aumenta el rendimiento, reduciendo los costos y el tiempo de fabricación |

| Gestión del Presupuesto Térmico | Esencial para lógica avanzada, memoria, MEMS y dispositivos fotónicos |

¡Libere todo el potencial de su fabricación microelectrónica con las avanzadas soluciones PECVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, adaptados a sus necesidades únicas. Nuestra experiencia garantiza un control preciso, eficiencia y fiabilidad para sus proyectos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar el rendimiento de su dispositivo y acelerar la innovación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas