En resumen, la calibración regular es esencial porque garantiza que la temperatura que establece en su horno dental sea la temperatura real dentro de la cámara de cocción. Este proceso garantiza directamente la previsibilidad, la integridad estructural y la calidad estética de sus restauraciones. Debe gestionarse mediante un programa constante de mantenimiento profesional y comprobaciones rutinarias internas.

Un horno no calibrado introduce una variable inaceptable en un proceso de precisión. La calibración no es solo mantenimiento; es un paso fundamental de control de calidad que transforma su horno de una posible fuente de error en un instrumento fiable y predecible.

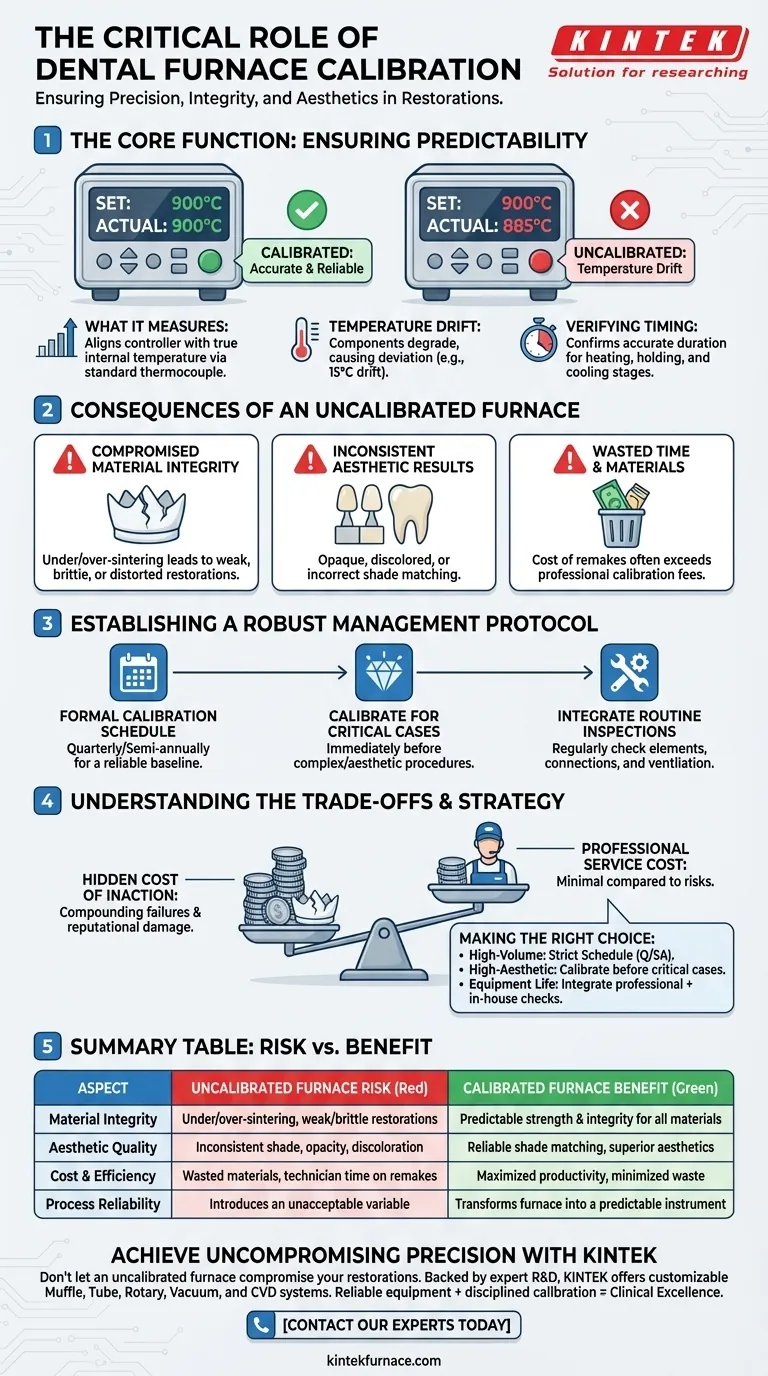

La Función Principal de la Calibración: Garantizar la Previsibilidad

Un horno dental es un instrumento de precisión diseñado para ejecutar protocolos de calentamiento específicos. La calibración es el proceso que verifica su exactitud.

Lo que la Calibración Mide Realmente

La calibración alinea el controlador de temperatura y la pantalla del horno con la temperatura real dentro del crisol. Esto lo realiza típicamente un técnico cualificado utilizando un termopar estandarizado e independiente para medir el calor y ajustar la configuración interna del horno para que coincida.

El Problema de la "Deriva de Temperatura"

Con el tiempo, componentes como los elementos calefactores y los termopares se degradan. Esto provoca una "deriva", donde el horno puede mostrar 900 °C pero solo alcanzar 885 °C, o viceversa. Esta desviación aparentemente pequeña es suficiente para comprometer la restauración final.

Más Allá de la Temperatura: Verificación del Tiempo

Una calibración adecuada también confirma que el tiempo del horno para cada etapa del ciclo de sinterización —desde el calentamiento y la espera hasta el enfriamiento— es preciso. Un tiempo incorrecto puede ser tan perjudicial como una temperatura incorrecta.

Las Consecuencias de un Horno No Calibrado

No calibrar su horno tiene consecuencias directas y tangibles que afectan su trabajo, sus materiales y la reputación de su laboratorio.

Integridad del Material Comprometida

Los materiales dentales modernos como la zirconia y la disilicato de litio tienen parámetros de sinterización muy específicos. Un horno no calibrado puede provocar una sub-sinterización, lo que resulta en una restauración porosa y débil, o una sobre-sinterización, que puede causar fragilidad, contracción y deformación.

Resultados Estéticos Inconsistentes

La precisión de la temperatura es fundamental para lograr el tono y la translucidez deseados. Incluso desviaciones menores pueden dar lugar a restauraciones opacas, descoloridas o que no coinciden con la guía de tonos, lo que obliga a una costosa repetición.

Pérdida de Tiempo y Materiales

Cada restauración fallida representa una pérdida total de materiales y tiempo valioso del técnico. El costo de una sola repetición a menudo supera el costo de un servicio de calibración profesional.

Establecimiento de un Protocolo de Gestión Robusto

La gestión eficaz del horno se basa en un enfoque estructurado y coherente que combina el mantenimiento profesional con una supervisión interna diligente.

Definir un Horario Formal de Calibración

Un horno debe calibrarse profesionalmente según un horario regular, como trimestral o semestralmente, dependiendo del uso. Esto crea una línea de base de rendimiento fiable.

Calibrar para Casos Críticos

Para procedimientos altamente complejos o estéticamente exigentes, como puentes de gran extensión o carillas anteriores, la mejor práctica dicta calibrar el horno inmediatamente antes del ciclo de sinterización. Esto elimina la temperatura como una variable potencial si surge un problema.

Integrar Inspecciones Rutinarias

La calibración es parte de un panorama de mantenimiento más amplio. Inspeccione regularmente los componentes clave, como las conexiones eléctricas, los sistemas de ventilación y los elementos calefactores, en busca de signos de desgaste o daños. Esto puede detectar problemas antes de que causen una falla catastrófica.

Comprender las Compensaciones

Implementar un protocolo de calibración riguroso implica equilibrar el costo, el tiempo y el riesgo.

El Costo del Servicio Profesional

Utilizar un técnico certificado por el fabricante para la calibración implica tanto una tarifa de servicio como tiempo de inactividad del equipo. Este costo directo puede parecer prohibitivo.

El Costo Oculto de la Inacción

Sin embargo, el costo del servicio profesional es mínimo en comparación con los costos acumulados de las restauraciones fallidas, los materiales desperdiciados y el daño a la reputación por resultados inconsistentes. Un horno no calibrado es un riesgo financiero significativo.

La Carga de la Frecuencia

Calibrar antes de cada uso proporciona el mayor nivel de garantía, pero puede ser poco práctico para un laboratorio de alto volumen. La clave es evaluar la complejidad del trabajo y ajustar la frecuencia en consecuencia.

Tomar la Decisión Correcta para su Laboratorio

Su estrategia de calibración debe alinearse directamente con los objetivos y demandas principales del flujo de trabajo de su laboratorio.

- Si su enfoque principal es la producción de alto volumen de coronas estándar: Un programa estricto de calibración profesional trimestral o semestral proporciona una base fiable y rentable.

- Si su enfoque principal son los casos complejos y de alta estética: Calibre con más frecuencia, idealmente antes de cada ciclo de sinterización crítico, para eliminar todas las variables relacionadas con la temperatura.

- Si su enfoque principal es maximizar la vida útil del equipo y prevenir fallas: Integre su programa de calibración profesional con una lista de verificación semanal interna para inspeccionar los elementos calefactores y los sistemas eléctricos.

Un enfoque disciplinado para la calibración convierte un equipo complejo en una herramienta consistentemente fiable para la excelencia clínica y estética.

Tabla Resumen:

| Aspecto | Riesgo de Horno No Calibrado | Beneficio de Horno Calibrado |

|---|---|---|

| Integridad del Material | Sub/sobre-sinterización, lo que lleva a restauraciones débiles o frágiles | Resistencia y solidez estructural predecibles para zirconia, disilicato de litio, etc. |

| Calidad Estética | Tono, opacidad y decoloración inconsistentes | Coincidencia de tonos y translucidez fiables para una estética superior |

| Costo y Eficiencia | Materiales y tiempo del técnico desperdiciados en repeticiones | Productividad maximizada y desperdicio minimizado |

| Fiabilidad del Proceso | Introduce una variable inaceptable en un flujo de trabajo de precisión | Transforma el horno en un instrumento predecible y fiable |

Logre una Precisión Inquebrantable en su Laboratorio Dental

No permita que un horno no calibrado comprometa sus restauraciones. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de crisol, tubo, rotatorio, vacío, CVD y otros hornos de alta temperatura para laboratorios, todos personalizables para las necesidades únicas de su laboratorio dental. Nuestro equipo fiable, combinado con un protocolo de calibración disciplinado, es la base de la excelencia clínica y estética.

Contacte a nuestros expertos hoy mismo para discutir cómo los hornos KINTEK pueden mejorar la previsibilidad y la calidad de su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué sucede si el tiempo es incorrecto durante la operación de un horno dental? Evite restauraciones arruinadas

- ¿Cómo beneficia el control preciso de la temperatura en un horno de porcelana a la sinterización? Logre restauraciones dentales perfectas

- ¿Cuáles son las innovaciones recientes en hornos para equipos de laboratorio dental? Aumente la eficiencia con la automatización inteligente

- ¿Cuál es el proceso paso a paso para hacer restauraciones dentales de porcelana? Domina la precisión y la estética

- ¿Cómo garantiza un horno de porcelana al vacío la calidad de la unión? Logre restauraciones metalocerámicas superiores