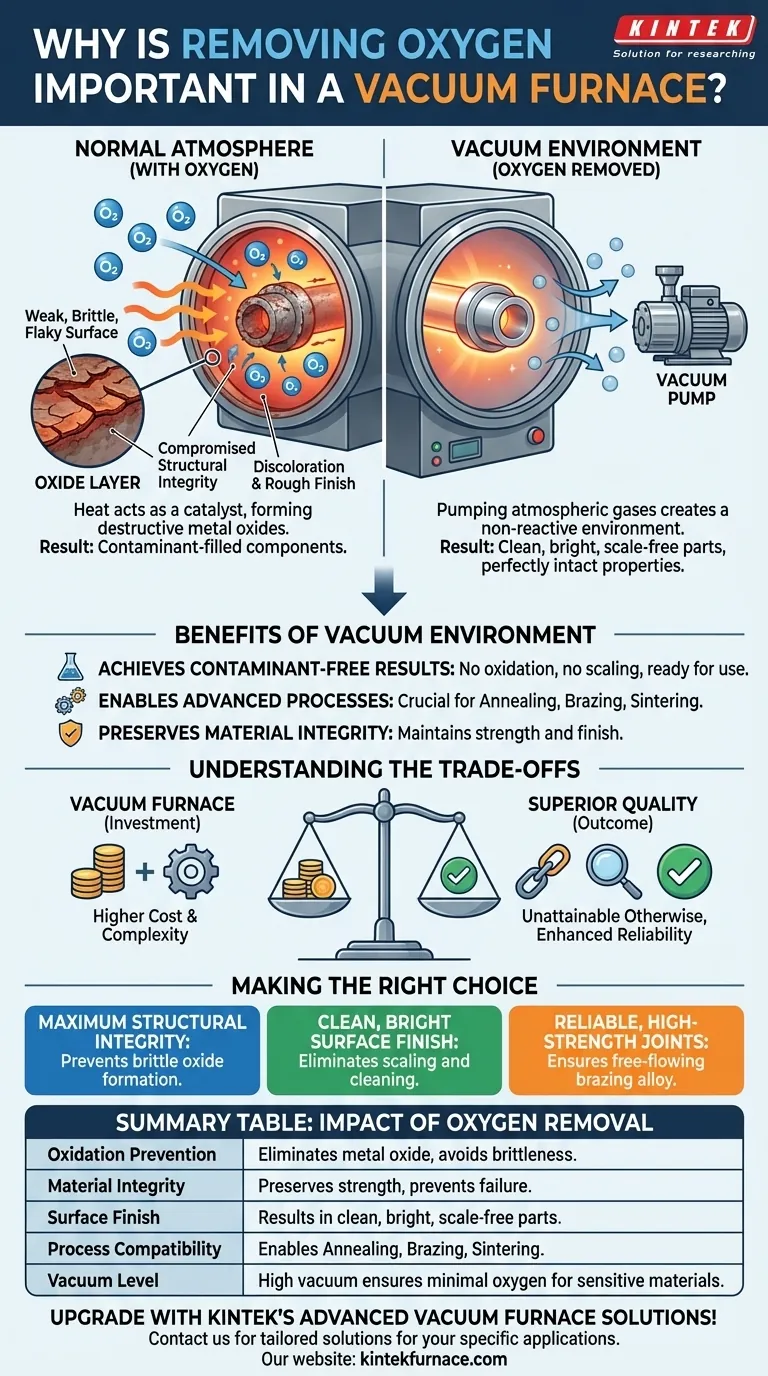

En resumen, eliminar el oxígeno de un horno de vacío es fundamental para prevenir la oxidación. Esta reacción química degrada la calidad, la resistencia y el acabado de las piezas metálicas cuando se exponen a altas temperaturas, creando componentes frágiles y llenos de contaminantes. Un ambiente de vacío elimina esta amenaza, asegurando la integridad del producto final.

Un horno de vacío no se trata solo de calor; se trata de control. Al eliminar gases reactivos como el oxígeno, se crea un ambiente químicamente puro donde el tratamiento térmico puede modificar las propiedades de un material sin causar efectos secundarios destructivos como la oxidación.

El papel destructivo del oxígeno en el tratamiento térmico

Para comprender la importancia de un vacío, primero debemos reconocer por qué una atmósfera normal es el enemigo del tratamiento térmico de alta calidad. El aire que nos rodea es una mezcla reactiva que se vuelve agresiva a altas temperaturas.

Comprender la oxidación a altas temperaturas

El calor actúa como catalizador de la oxidación, una reacción química en la que los átomos de metal pierden electrones a los átomos de oxígeno.

Este proceso forma un nuevo compuesto, un óxido metálico, en la superficie de la pieza. Esta capa de óxido es fundamentalmente diferente del metal base.

El impacto en la integridad del material

La oxidación no es un problema cosmético inofensivo. La capa de óxido resultante es a menudo frágil, escamosa y débil.

Esto compromete la integridad estructural del componente, creando un punto de falla. También provoca decoloración y un acabado superficial rugoso, lo que requiere operaciones de limpieza secundarias costosas y difíciles.

Por qué una atmósfera "normal" no es adecuada

La composición del aire ambiente es aproximadamente un 21% de oxígeno. Someter una pieza metálica a altas temperaturas en este ambiente garantiza una oxidación rápida y agresiva, socavando el propósito mismo de un proceso controlado como el tratamiento térmico.

Los beneficios de un ambiente de vacío

Al extraer los gases atmosféricos de la cámara, un horno de vacío crea un ambiente ideal y no reactivo. Esto desbloquea un nivel de calidad y capacidad de proceso que es imposible de lograr en un horno de aire abierto.

Lograr resultados libres de contaminantes

El vacío elimina el reactivo principal: el oxígeno. Esto asegura que el material se vea afectado únicamente por los ciclos de calentamiento y enfriamiento controlados con precisión.

El resultado es una pieza limpia, brillante y sin cascarilla lista para usar, con sus propiedades metalúrgicas perfectamente intactas.

Habilitación de procesos avanzados

Muchas técnicas críticas de tratamiento térmico solo son viables en vacío porque son extremadamente sensibles a los contaminantes.

- Recocido: Este proceso ablanda el metal y alivia las tensiones internas. La oxidación crearía una superficie dura y quebradiza, frustrando el propósito.

- Soldadura fuerte (Brazing): Esto une componentes usando un metal de aporte. Los óxidos impiden que el metal de aporte moje y fluya correctamente hacia la junta, lo que resulta en una unión débil o fallida.

- Sinterización: Esto fusiona polvos metálicos en una masa sólida. Los óxidos en las partículas de polvo impiden la formación de un enlace metalúrgico fuerte y directo, debilitando la pieza final.

Comprender las compensaciones

Aunque un ambiente de vacío es superior, es importante comprender el contexto y las limitaciones. La decisión de utilizar un horno de vacío implica equilibrar el costo, la complejidad y la calidad final requerida.

La criticidad del nivel de vacío

"Eliminar el oxígeno" no es un evento de todo o nada. La calidad del vacío, medida en unidades como Torr o milibares, determina cuánto oxígeno residual permanece.

Para materiales altamente sensibles como el titanio o ciertas superaleaciones, se requiere un vacío profundo o alto para prevenir incluso cantidades traza de oxidación. Un vacío deficiente o "suave" puede no ser suficiente.

La ecuación de costo frente a calidad

Los hornos de vacío son más complejos y costosos de construir, operar y mantener que los hornos atmosféricos.

La compensación es una inversión clara. Se aceptan mayores costos operativos para lograr propiedades del material, limpieza y fiabilidad del proceso superiores que simplemente no se pueden obtener de otra manera.

Tomar la decisión correcta para su objetivo

Seleccionar el entorno de procesamiento térmico adecuado depende completamente de su objetivo final.

- Si su enfoque principal es la máxima integridad estructural: Un vacío es esencial para prevenir la formación de capas de óxido frágiles que comprometen la resistencia del material.

- Si su enfoque principal es un acabado superficial limpio y brillante: Eliminar el oxígeno es la única manera de prevenir la formación de cascarilla superficial y la decoloración, eliminando la necesidad de limpieza posterior al proceso.

- Si su enfoque principal son uniones fuertes y fiables mediante soldadura fuerte: Un ambiente de vacío es innegociable para asegurar que la aleación de soldadura fluya libremente y cree una unión fuerte y sin huecos.

En última instancia, controlar la atmósfera del horno es tan fundamental para la metalurgia moderna como controlar la temperatura misma.

Tabla de resumen:

| Aspecto | Impacto de la eliminación de oxígeno |

|---|---|

| Prevención de la oxidación | Elimina la formación de óxidos metálicos, evitando fragilidad y contaminación |

| Integridad del material | Conserva la resistencia estructural y previene puntos de falla en los componentes |

| Acabado superficial | Resulta en piezas limpias, brillantes y sin cascarilla sin decoloración |

| Compatibilidad de procesos | Permite técnicas avanzadas como recocido, soldadura fuerte y sinterización |

| Nivel de vacío | El alto vacío asegura una cantidad mínima de oxígeno residual para materiales sensibles |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de horno de vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ofreciendo resultados libres de contaminantes y una mayor fiabilidad del proceso. No permita que la oxidación comprometa sus resultados: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases