En esencia, un horno de Deposición Química de Vapor (CVD) es una piedra angular de la síntesis de materiales avanzados porque proporciona un nivel de control inigualable para construir capas finas uniformes y de alta calidad desde el átomo hacia arriba. Al gestionar con precisión una reacción química en un entorno ultralimpiop, permite la creación de materiales con propiedades específicas y mejoradas que son indispensables para industrias que van desde la fabricación de semiconductores hasta la óptica y la aeroespacial.

El verdadero valor de un horno CVD no reside solo en su capacidad para generar calor, sino en su función como cámara de microfabricación. Ofrece el control preciso sobre la temperatura, la presión y la química de los gases necesarios para transformar precursores gaseosos en materiales sólidos y de alta pureza con estructuras atómicas adaptadas.

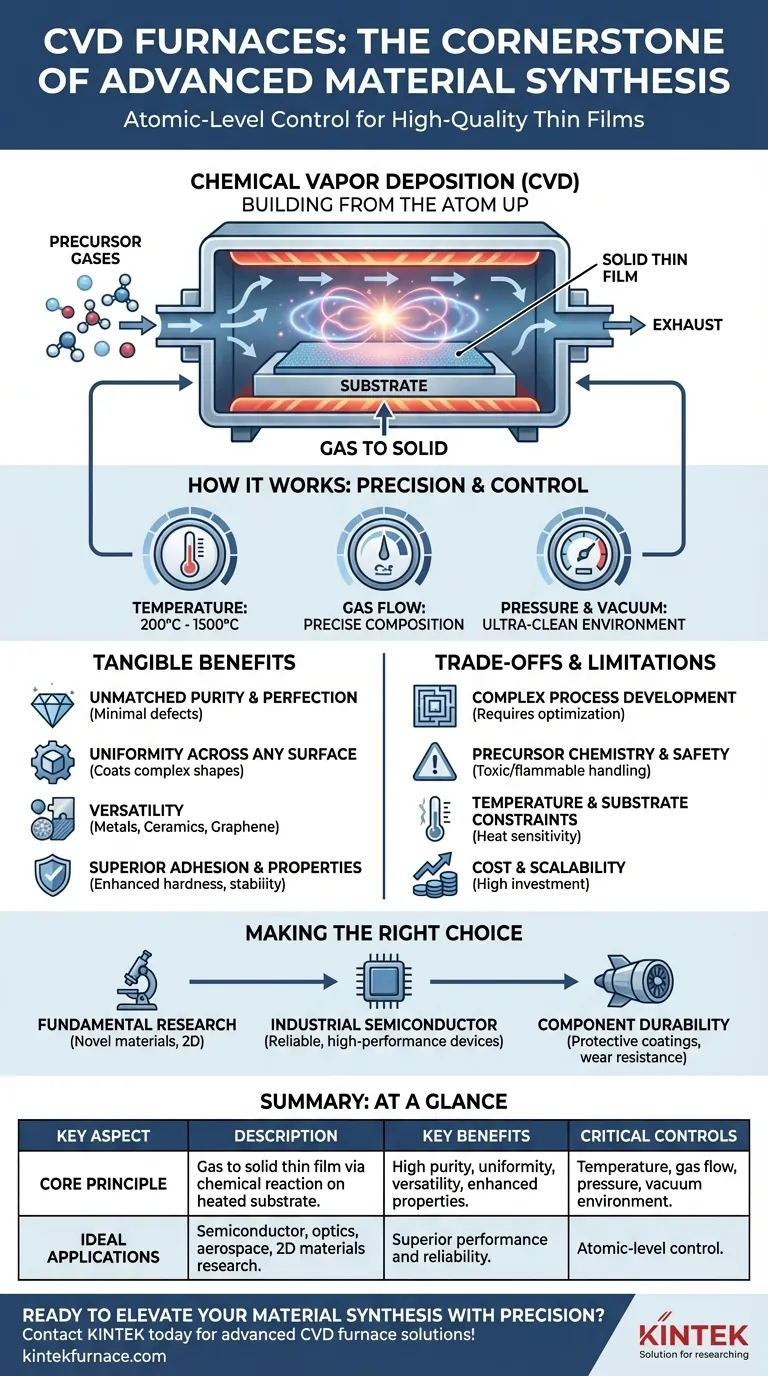

Cómo funciona fundamentalmente un horno CVD

Para comprender su importancia, primero debe comprender su proceso. Un horno CVD no es simplemente un horno; es un reactor químico sofisticado.

De gas a sólido: el principio fundamental

El proceso comienza introduciendo gases precursores específicos en la cámara del horno. Estos gases fluyen sobre un objeto calentado, conocido como sustrato. La alta temperatura desencadena una reacción química, haciendo que los gases se descompongan y depositen una capa fina sólida sobre la superficie del sustrato.

El papel fundamental del entorno controlado

Los hornos CVD operan al vacío o en una atmósfera estrictamente controlada. Este entorno prístino y libre de contaminación es esencial para eliminar impurezas y prevenir reacciones secundarias no deseadas. Este control es lo que garantiza la alta pureza del material final.

Precisión a través de sistemas de control

El horno permite una gestión meticulosa de varios parámetros clave:

- Temperatura: A menudo oscilando entre 200 °C y más de 1500 °C, la temperatura dicta la velocidad y la naturaleza de la reacción química.

- Flujo de gas: El control preciso de la velocidad de flujo de cada gas precursor determina la composición de la capa final.

- Presión: La presión de la cámara (desde el vacío hasta la atmosférica) influye en el comportamiento del gas y la uniformidad de la deposición.

Al ajustar estas palancas, un operador puede ajustar la concentración, la composición y la estructura cristalina de la capa resultante con una precisión notable.

Los beneficios tangibles de la síntesis CVD

Este control preciso se traduce directamente en resultados de materiales superiores que son difíciles o imposibles de lograr con otros métodos.

Pureza y perfección inigualables

Debido a que la deposición ocurre en un entorno de vacío controlado, las capas resultantes tienen defectos mínimos y una composición altamente controlada. Este es un requisito innegociable para aplicaciones como los semiconductores, donde una sola impureza atómica puede estropear un dispositivo.

Uniformidad en cualquier superficie

A diferencia de los métodos de deposición de línea de visión, la naturaleza gaseosa del proceso CVD le permite recubrir formas tridimensionales complejas con una capa perfectamente uniforme. Esto garantiza un rendimiento constante en toda la superficie de un componente.

Versatilidad en la creación de materiales

CVD es una plataforma increíblemente flexible. No se limita a un solo tipo de material y se utiliza habitualmente para depositar una amplia gama de sustancias, incluidos metales, cerámicas avanzadas, polímeros e incluso materiales 2D revolucionarios como el grafeno.

Adhesión superior y propiedades mejoradas

El proceso de deposición forma fuertes enlaces químicos entre la capa y el sustrato, lo que da como resultado una excelente adhesión. Las capas en sí pueden diseñarse para mejorar drásticamente la dureza, la estabilidad térmica, la resistencia a la corrosión o las características ópticas de un material.

Comprender las compensaciones y las limitaciones

Aunque es potente, el proceso CVD no está exento de desafíos. La objetividad requiere reconocer sus complejidades.

La complejidad del desarrollo de procesos

Desarrollar un nuevo proceso CVD es una empresa importante. Lograr las propiedades de capa deseadas requiere una amplia experimentación para optimizar el intrincado equilibrio entre temperatura, presión y química de los gases para un material y sustrato específicos.

Química de precursores y seguridad

Los gases precursores utilizados en CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad sólidos, equipos de manipulación especializados y sistemas eficientes de gestión de gases de escape, lo que aumenta la complejidad operativa y el costo.

Restricciones de temperatura y sustrato

Las altas temperaturas requeridas para muchos procesos CVD limitan los tipos de sustratos que se pueden utilizar. Los materiales con puntos de fusión bajos o aquellos que son sensibles a la tensión térmica pueden no ser compatibles.

Costo y escalabilidad

Aunque es escalable desde la investigación de laboratorio hasta la producción industrial, la inversión de capital inicial para un sistema CVD puede ser sustancial. Los costos continuos de los gases precursores, las bombas de vacío y el consumo de energía también son consideraciones clave.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno CVD debe estar impulsada por las demandas específicas de su aplicación.

- Si su enfoque principal es la investigación fundamental (por ejemplo, materiales 2D): El control a nivel atómico del horno sobre el grosor y la pureza es esencial para sintetizar materiales novedosos.

- Si su enfoque principal es la fabricación de semiconductores industriales: La uniformidad y pureza inigualables de las capas CVD a escala son fundamentales para producir dispositivos electrónicos fiables y de alto rendimiento.

- Si su enfoque principal es mejorar la durabilidad de los componentes (por ejemplo, recubrimientos protectores): La adhesión superior y las propiedades adaptadas, como la dureza y la resistencia a la corrosión, justifican la inversión en tecnología CVD.

En última instancia, aprovechar un horno CVD se trata de diseñar y construir materiales con un nivel de precisión que comienza a escala atómica.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Transforma precursores gaseosos en capas finas sólidas a través de reacciones químicas controladas en un sustrato calentado. |

| Beneficios clave | Alta pureza, recubrimiento uniforme en formas complejas, versatilidad en materiales (p. ej., grafeno, cerámicas) y propiedades mejoradas como adhesión y durabilidad. |

| Controles críticos | Temperatura (200 °C a 1500 °C), flujo de gas, presión y entorno de vacío para una síntesis libre de contaminación. |

| Aplicaciones ideales | Fabricación de semiconductores, óptica, aeroespacial e investigación en materiales 2D para un rendimiento y fiabilidad superiores. |

| Limitaciones | Alta complejidad en el desarrollo de procesos, preocupaciones de seguridad con precursores tóxicos, limitaciones de temperatura del sustrato y consideraciones significativas de costo y escalabilidad. |

¿Listo para elevar su síntesis de materiales con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios y hornos de vacío y atmósfera, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la fabricación de semiconductores, aeroespacial o investigación de materiales, le ayudamos a lograr el control a nivel atómico y resultados superiores. Contáctenos hoy para discutir cómo nuestros hornos CVD pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura