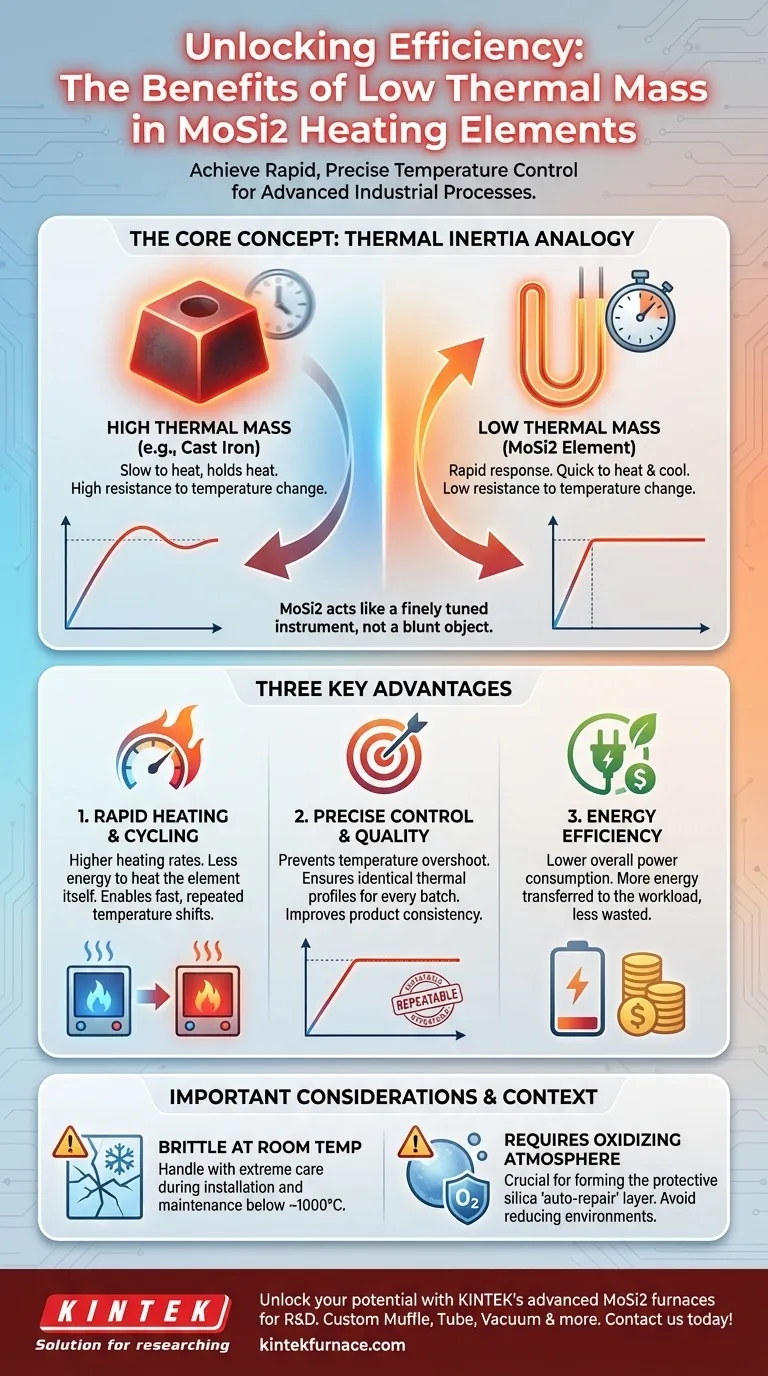

El principal beneficio de la baja masa térmica en los elementos calefactores de MoSi2 (disilicuro de molibdeno) es la capacidad de lograr un control de temperatura excepcionalmente rápido y preciso. Esta propiedad permite que estos elementos se calienten rápidamente utilizando menos energía y sigan de cerca los puntos de ajuste de temperatura sin sobrepasos o subpasos significativos, lo cual es fundamental para procesos industriales sensibles.

La baja masa térmica no se trata solo de calentarse más rápido. Se traduce fundamentalmente en una mayor eficiencia del proceso, calidad del producto y ahorro de costes al minimizar la energía desperdiciada y permitir el rápido ciclo térmico requerido en los hornos modernos de alta temperatura.

La física de la baja masa térmica: velocidad y eficiencia

En esencia, la ventaja de la baja masa térmica es la capacidad de respuesta. Permite que el elemento calefactor cambie su temperatura rápidamente en respuesta a la entrada de potencia, actuando más como un instrumento finamente ajustado que como un objeto tosco.

¿Qué es la masa térmica?

Piense en la masa térmica como inercia térmica. Es la resistencia de un objeto a un cambio de temperatura.

Un bloque de hierro fundido masivo tiene una alta masa térmica; tarda mucho tiempo y mucha energía en calentarse, pero también retiene ese calor durante mucho tiempo.

Por el contrario, un alambre delgado tiene una masa térmica muy baja. Se calienta casi instantáneamente cuando se aplica electricidad y se enfría con la misma rapidez cuando se corta la energía. Los elementos de MoSi2 se comportan mucho más como el alambre delgado.

El impacto en la velocidad de calentamiento

Debido a que los elementos de MoSi2 tienen una baja masa térmica, requieren menos energía para elevar su propia temperatura.

Esto significa que más energía eléctrica se transfiere directamente al calentamiento de la cámara del horno y su carga, en lugar de desperdiciarse en calentar el propio elemento. Esto da como resultado altas tasas de calentamiento y menor consumo de energía general.

El impacto en el enfriamiento y el ciclo

Esta capacidad de respuesta también se aplica al enfriamiento. Cuando se reduce o corta la energía, el elemento de baja masa se enfría rápidamente.

Esta capacidad es esencial para el ciclo térmico rápido, donde un proceso requiere cambios rápidos y repetidos entre temperaturas altas y bajas. Esto es algo que los elementos de alta masa simplemente no pueden hacer de manera eficiente.

Por qué el control preciso es importante en aplicaciones de alta temperatura

En entornos industriales y de laboratorio, la temperatura no se trata solo de estar "caliente". Se trata de estar a la temperatura exacta correcta en el momento exacto correcto. Aquí es donde los beneficios de la baja masa térmica se vuelven críticos.

Prevención del sobrepaso de temperatura

El sobrepaso (overshoot) ocurre cuando un sistema de calefacción supera su temperatura objetivo antes de estabilizarse. Esto puede ser desastroso para materiales sensibles, arruinando productos o lotes de investigación completos.

La respuesta rápida de los elementos de MoSi2 permite que un controlador de temperatura corte la energía justo antes de alcanzar el punto de ajuste, evitando que el calor almacenado del elemento eleve demasiado la temperatura.

Mejora de la repetibilidad del proceso

Para procesos de fabricación como el tratamiento térmico de metales o la sinterización de cerámicas, la consistencia es clave para la calidad.

El control preciso ofrecido por los elementos de baja masa garantiza que el perfil térmico de cada lote sea idéntico. Esto conduce a resultados de productos predecibles y repetibles, reduciendo defectos y desperdicios.

Habilitación de perfiles térmicos complejos

La ciencia de materiales moderna a menudo exige perfiles complejos de calentamiento y enfriamiento con múltiples rampas y mantenimientos (soaks).

La agilidad de los elementos de baja masa térmica permite que el horno siga con precisión estas instrucciones complejas, algo que los sistemas lentos y de alta masa no pueden lograr.

Comprensión de las compensaciones y el contexto

Ningún material es perfecto para cada situación. Comprender el contexto operativo completo de los elementos de MoSi2 es clave para utilizarlos de manera efectiva.

Fragilidad a temperatura ambiente

Aunque son increíblemente fuertes a sus temperaturas de funcionamiento superiores a 1000 °C, los elementos de MoSi2 son frágiles y quebradizos a temperatura ambiente. Deben manipularse con cuidado durante la instalación y el mantenimiento del horno.

El papel crítico de la capa protectora

Los elementos de MoSi2 logran su larga vida útil a temperaturas extremas al formar una capa delgada y protectora de sílice (vidrio) en su superficie. Esta función de "autorreparación" requiere una atmósfera oxidante (un entorno con oxígeno).

El uso de estos elementos en atmósferas reductoras puede dañar esta capa protectora y acortar significativamente su vida útil.

Masa del elemento frente a densidad del material

El término "baja masa térmica" se refiere al comportamiento del elemento terminado, que generalmente se forma en varillas delgadas en forma de U. Aunque el material en sí es relativamente denso, su forma da como resultado una masa total baja, lo que permite su respuesta rápida característica.

Tomar la decisión correcta para su objetivo

Aprovechar los beneficios de la baja masa térmica depende de alinear sus propiedades con su objetivo de proceso principal.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: Las rápidas tasas de calentamiento y la capacidad de realizar ciclos térmicos rápidos aumentarán directamente el número de lotes que puede ejecutar.

- Si su enfoque principal es la calidad y consistencia del producto: El control preciso de la temperatura, la prevención del sobrepaso y la repetibilidad del proceso son los beneficios más valiosos.

- Si su enfoque principal es la eficiencia energética: El bajo consumo de energía, resultante de que se desperdicie menos energía en calentar los propios elementos, conducirá a importantes ahorros en los costes operativos.

En última instancia, comprender la baja masa térmica de los elementos de MoSi2 le permite diseñar y operar sistemas de alta temperatura más eficientes, receptivos y fiables.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Calentamiento Rápido | Logra altas tasas de calentamiento con menos energía desperdiciada en el calentamiento del elemento. |

| Control Preciso | Previene el sobrepaso de temperatura y permite un seguimiento preciso de los puntos de ajuste. |

| Eficiencia Energética | Reduce el consumo de energía al minimizar la energía utilizada para los cambios de temperatura del elemento. |

| Ciclo Térmico Rápido | Permite cambios rápidos entre temperaturas, esencial para los procesos modernos. |

| Repetibilidad Mejorada | Asegura perfiles térmicos consistentes para una mejor calidad del producto y menos defectos. |

¡Desbloquee todo el potencial de sus procesos de alta temperatura con las soluciones de horno avanzadas de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos equipados con MoSi2, incluidos sistemas de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que estas soluciones satisfagan con precisión sus necesidades experimentales únicas, brindando calentamiento rápido, control preciso y ahorro de energía. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y confiabilidad de su laboratorio.

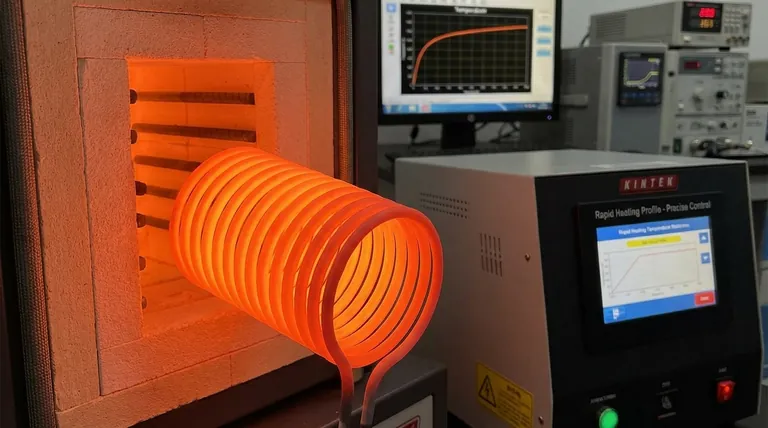

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas