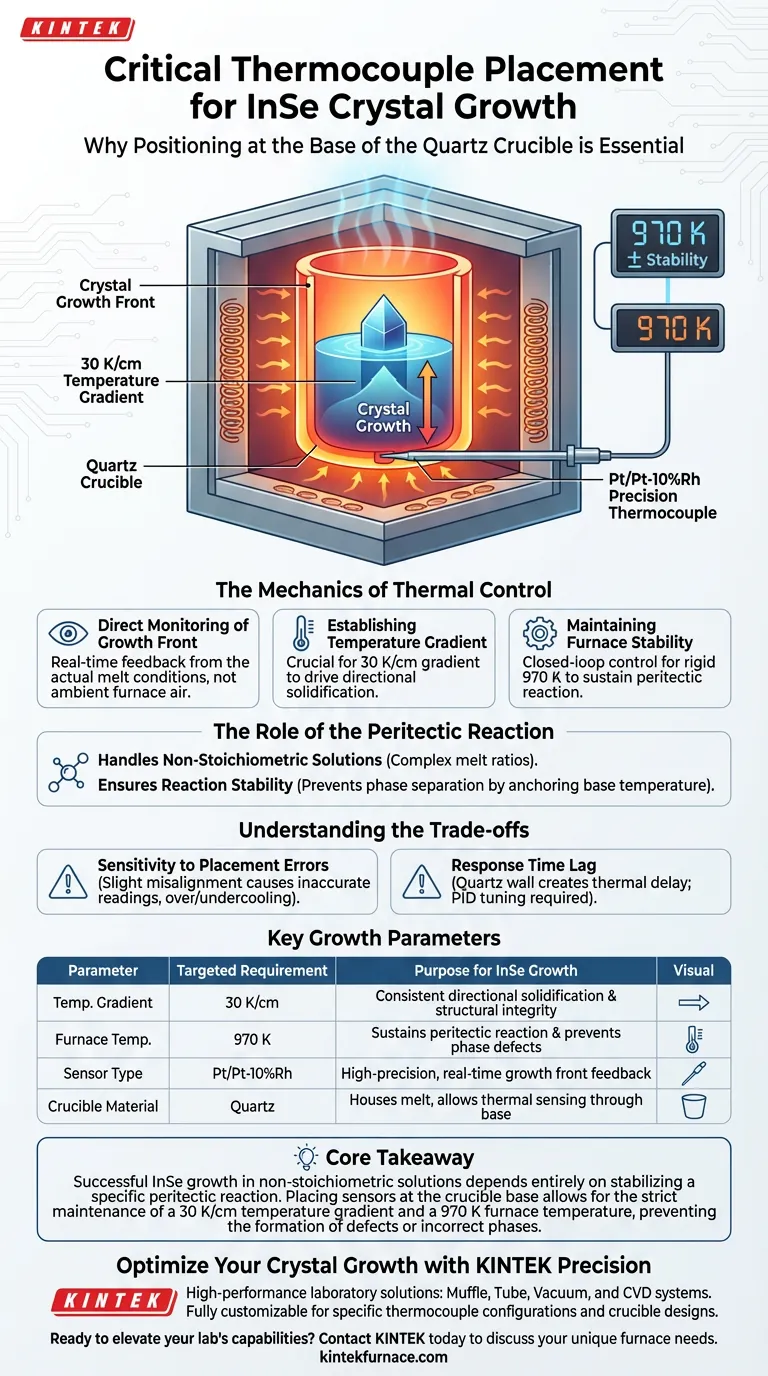

La colocación de termopares de precisión en la base del crisol de cuarzo es fundamental porque proporciona retroalimentación directa y en tiempo real sobre las condiciones de temperatura en el frente de crecimiento real del cristal. Esta posición específica es la única manera de regular con precisión el entorno térmico necesario para mantener la delicada reacción peritéctica requerida para la cristalización del selenuro de indio (InSe).

Conclusión Clave El crecimiento exitoso de InSe en soluciones no estequiométricas depende completamente de la estabilización de una reacción peritéctica específica. La colocación de sensores en la base del crisol permite el mantenimiento estricto de un gradiente de temperatura de 30 K/cm y una temperatura de horno de 970 K, previniendo la formación de defectos o fases incorrectas.

La Mecánica del Control Térmico

Monitorización Directa del Frente de Crecimiento

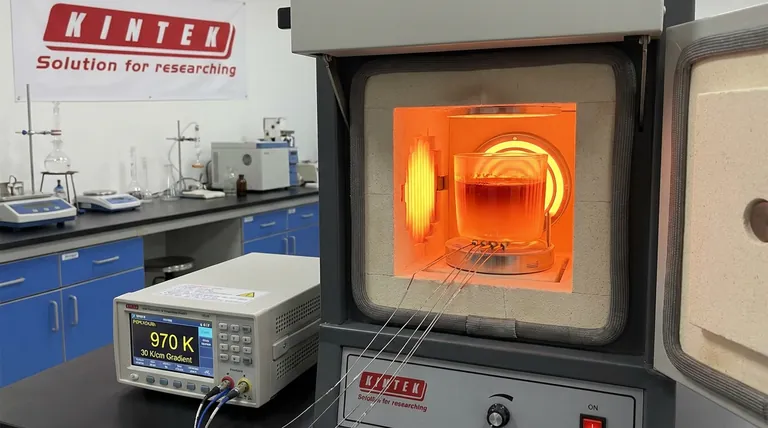

Para cultivar cristales de alta calidad, se debe monitorizar el punto exacto donde ocurre la solidificación. La colocación de termopares de precisión de Pt/Pt-10%Rh en la base del crisol sitúa el sensor lo más cerca posible del frente de crecimiento del cristal.

Esto permite la recopilación de datos que reflejan las condiciones reales del fundido, en lugar de la temperatura ambiente del horno.

Establecimiento del Gradiente de Temperatura

Un gradiente de temperatura preciso es la fuerza impulsora detrás de la cristalización controlada. Los datos recopilados de la base del crisol son necesarios para establecer un gradiente de aproximadamente 30 K/cm.

Sin este gradiente específico, la solidificación direccional del cristal no se puede controlar eficazmente.

Mantenimiento de la Estabilidad del Horno

La retroalimentación de estos termopares controla la potencia de salida de los calentadores del horno. Este sistema de circuito cerrado es necesario para mantener una temperatura de horno general estable de aproximadamente 970 K.

Las desviaciones de esta temperatura pueden alterar el equilibrio termodinámico requerido para el crecimiento.

El Papel de la Reacción Peritéctica

Manejo de Soluciones No Estequiométricas

Los cristales de InSe se cultivan a partir de soluciones no estequiométricas, lo que significa que la proporción de elementos en el fundido no es una simple coincidencia 1:1 con el cristal final. Esto requiere una transformación de fase específica conocida como reacción peritéctica.

Esta reacción es muy sensible a las fluctuaciones de temperatura y a los cambios composicionales en el fundido.

Garantía de Estabilidad de la Reacción

Si la temperatura en el frente de crecimiento fluctúa, la reacción peritéctica se vuelve inestable. Esta inestabilidad puede provocar la inclusión de fases secundarias o la interrupción total del crecimiento del cristal.

Al anclar el bucle de control a la temperatura en la base del crisol, se asegura que la reacción proceda a un ritmo constante y predecible.

Comprender las Compensaciones

Sensibilidad a Errores de Colocación

Si bien colocar los termopares en la base proporciona los mejores datos, también introduce una alta sensibilidad a los errores de posicionamiento. Un ligero desalineamiento del sensor puede llevar a una lectura que no representa con precisión el gradiente térmico.

Esta discrepancia puede hacer que el sistema de control compense en exceso, potencialmente sobrecalentando o subenfriando el fundido.

Retraso en el Tiempo de Respuesta

Incluso con contacto directo en la base, existe una barrera física entre el sensor y el fundido (la pared del crisol de cuarzo). Esto crea un ligero retardo térmico entre un cambio en la temperatura del fundido y la lectura del sensor.

Los operadores deben ajustar sus controladores PID para tener en cuenta este retraso para evitar oscilaciones alrededor de la temperatura objetivo de 970 K.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento y la calidad de sus cristales de InSe, debe priorizar la colocación del sensor en función de sus requisitos térmicos específicos.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que la temperatura del horno se mantenga rígidamente en 970 K para soportar la reacción peritéctica sin formación de fases secundarias.

- Si su enfoque principal es la Integridad Estructural: Priorice el gradiente de 30 K/cm para impulsar un crecimiento direccional consistente y reducir el estrés interno.

La precisión en la colocación del sensor no es solo un detalle procedimental; es la variable fundamental que hace posible la síntesis de cristales complejos de InSe.

Tabla Resumen:

| Parámetro | Requisito Objetivo | Propósito para el Crecimiento de InSe |

|---|---|---|

| Gradiente de Temperatura | 30 K/cm | Impulsa la solidificación direccional consistente y la integridad estructural. |

| Temperatura del Horno | 970 K | Sostiene la delicada reacción peritéctica y previene defectos de fase. |

| Tipo de Sensor | Pt/Pt-10%Rh | Proporciona retroalimentación de alta precisión y en tiempo real desde el frente de crecimiento. |

| Material del Crisol | Cuarzo | Aloja el fundido mientras permite la detección térmica a través de la base. |

Optimice su Crecimiento de Cristales con la Precisión KINTEK

Lograr el gradiente perfecto de 30 K/cm para la cristalización de InSe requiere una estabilidad térmica de clase mundial. KINTEK ofrece soluciones de laboratorio de alto rendimiento, que incluyen sistemas de mufla, tubulares, de vacío y CVD, diseñados específicamente para satisfacer las rigurosas demandas de la investigación avanzada de materiales.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para adaptarse a sus configuraciones específicas de termopares y diseños de crisoles, asegurando que mantenga el control térmico rígido necesario para la pureza de fase.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de hornos con nuestros especialistas técnicos.

Guía Visual

Referencias

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cómo se diseñan los elementos calefactores para diferentes aparatos? Optimice sus soluciones de calefacción con un diseño experto

- ¿Cuáles son las temperaturas de funcionamiento de los elementos calefactores de MoSi2 tipo 1700 y tipo 1800 en el aire? Claves para aplicaciones de alta temperatura

- ¿Qué propiedades debe tener un material para ser adecuado para los elementos calefactores? Rasgos clave para el rendimiento a alta temperatura

- ¿Cuáles son las dimensiones estándar para los elementos calefactores de MoSi2? Optimice el rendimiento de su horno

- ¿Son mejores los elementos calefactores de cuarzo? Descubra la verdad sobre el calor instantáneo y dirigido

- ¿Cuál es el papel de la resistividad en los elementos calefactores? Desbloquee una generación de calor eficiente para sus aplicaciones

- ¿En qué orientaciones se pueden utilizar los elementos calefactores de carburo de silicio? Optimice la configuración de su horno para una máxima eficiencia

- ¿Por qué un punto de fusión alto es una característica deseable para un elemento calefactor cerámico? Garantizar la seguridad y el rendimiento