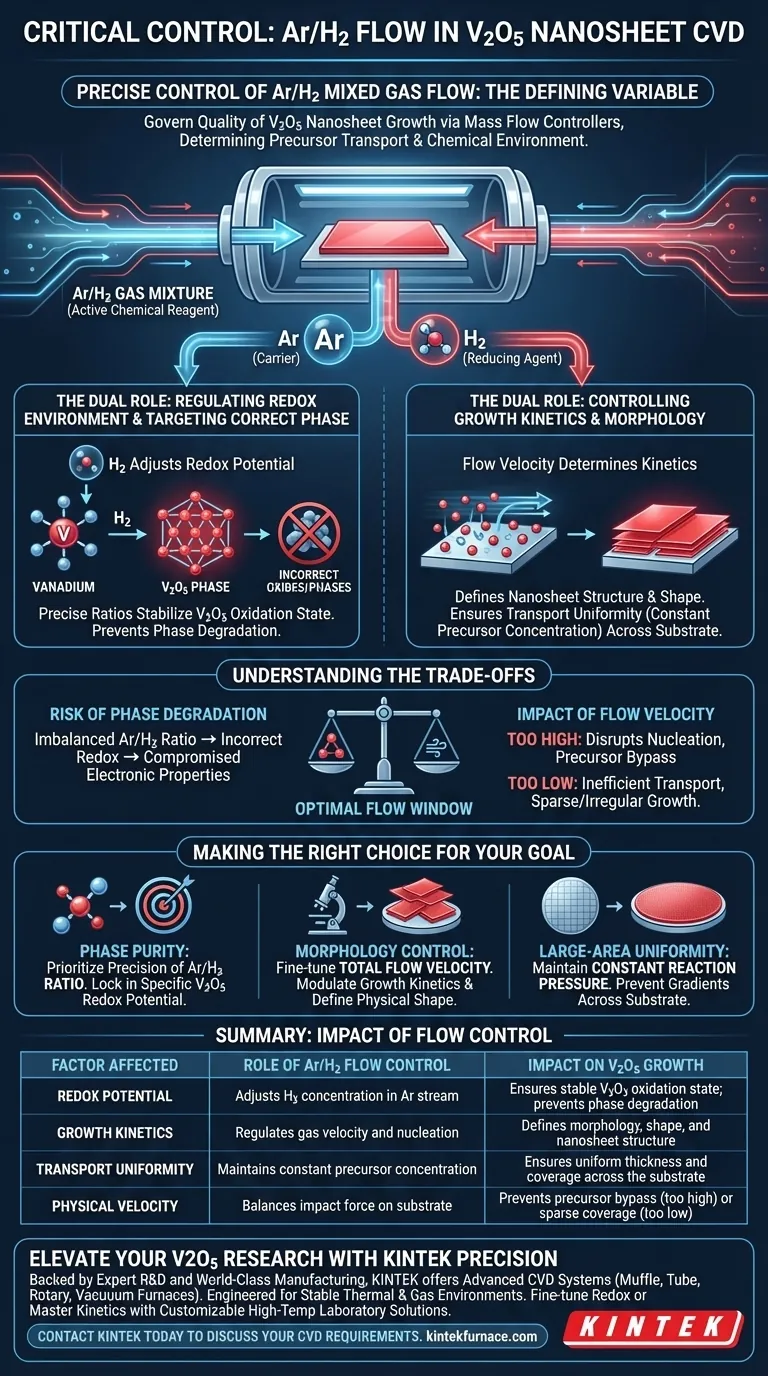

El control preciso del flujo de gas mixto Ar/H2 es la variable definitoria que rige la calidad del crecimiento de nanohojas de V2O5 en la deposición química de vapor (CVD). Al regular estrictamente los caudales a través de controladores de flujo másico, usted determina no solo el transporte físico de los precursores de vanadio, sino también el entorno químico necesario para estabilizar el estado de oxidación específico de V2O5.

En este proceso, la mezcla de gases no es un portador pasivo; es un reactivo químico activo. Dominar el caudal le permite gestionar simultáneamente la entrega cinética de vapor y el potencial redox termodinámico, asegurando que el material final se forme como nanohojas de V2O5 uniformes en lugar de fases no deseadas.

El Doble Papel de la Mezcla de Gases

Para comprender por qué la precisión es innegociable, debe considerar que la mezcla Ar/H2 desempeña dos funciones distintas y simultáneas.

Regulación del Entorno Redox

La introducción de hidrógeno (H2) en la corriente de argón (Ar) actúa como agente reductor. Esto ajusta directamente el potencial redox dentro de la cámara de reacción.

Orientación a la Fase Correcta

Este ajuste químico es fundamental para guiar el vapor de VO2 al estado de oxidación correcto. Las proporciones precisas aseguran que la deposición se asiente específicamente como V2O5, en lugar de una sobrerreducción a otros óxidos de vanadio o una falta de reacción completa.

Control de la Cinética de Crecimiento y la Morfología

Más allá de la química, la velocidad física del flujo de gas dicta cómo se construye el material sobre el sustrato.

Definición de la Estructura de Nanohojas

El caudal determina la cinética de crecimiento del material. Al controlar la velocidad, usted influye en cómo los átomos nuclean y se organizan, lo que determina directamente la morfología final (forma y estructura) de las nanohojas.

Garantía de Uniformidad del Transporte

Un flujo estable actúa como portador para transportar el vapor de vanadio desde la fuente hasta el sustrato. Al igual que con otros procesos de CVD (como el crecimiento de WS2 o MoS2), un flujo constante mantiene concentraciones constantes de precursor, asegurando que las nanohojas tengan un grosor uniforme en toda la muestra.

Comprender las Compensaciones

Lograr la condición de crecimiento perfecta requiere equilibrar fuerzas físicas y químicas en competencia. Desviarse de la ventana de flujo óptima crea riesgos específicos.

El Riesgo de Degradación de Fase

Si el caudal o la relación cambian, el potencial redox se altera. Un desequilibrio aquí puede llevar a la deposición de fases de vanadio incorrectas, comprometiendo las propiedades electrónicas del material.

El Impacto de la Velocidad del Flujo en la Deposición

Si la velocidad del flujo es demasiado alta, la fuerza de impacto físico puede interrumpir el proceso de nucleación o hacer pasar el vapor precursor más allá del sustrato. Por el contrario, si el flujo es demasiado bajo, el transporte se vuelve ineficiente, lo que lleva a una cobertura escasa o patrones de crecimiento irregulares.

Tomando la Decisión Correcta para su Objetivo

Al configurar sus controladores de flujo másico (MFC) para el crecimiento de V2O5, alinee sus configuraciones con sus objetivos experimentales específicos.

- Si su enfoque principal es la Pureza de Fase: Priorice la precisión de la relación Ar/H2 para fijar el potencial redox específico requerido para la formación de V2O5.

- Si su enfoque principal es el Control de Morfología: Ajuste la velocidad total del flujo para modular la cinética de crecimiento y definir la forma física de las nanohojas.

- Si su enfoque principal es la Uniformidad a Gran Escala: Asegúrese de que sus MFC actúen para mantener una presión de reacción y una concentración de precursor constantes para evitar gradientes en el sustrato.

El éxito en la CVD de V2O5 se basa en tratar el flujo de gas como una herramienta sintonizable que cierra la brecha entre el potencial químico y la estructura física.

Tabla Resumen:

| Factor Afectado | Papel del Control de Flujo Ar/H2 | Impacto en el Crecimiento de V2O5 |

|---|---|---|

| Potencial Redox | Ajusta la concentración de H2 en la corriente de Ar | Asegura un estado de oxidación estable de V2O5; previene la degradación de fase |

| Cinética de Crecimiento | Regula la velocidad del gas y la nucleación | Define la morfología, forma y estructura de las nanohojas |

| Uniformidad del Transporte | Mantiene una concentración constante de precursor | Asegura un grosor y cobertura uniformes en todo el sustrato |

| Velocidad Física | Equilibra la fuerza de impacto en el sustrato | Previene el paso del precursor (demasiado alta) o la cobertura escasa (demasiado baja) |

Mejore su Investigación de V2O5 con la Precisión KINTEK

El control preciso del flujo es la diferencia entre nanohojas de V2O5 de alta calidad y experimentos fallidos. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas avanzados de CVD, incluidos hornos personalizables Muffle, Tube, Rotary y Vacuum, diseñados para proporcionar los entornos térmicos y de gas estables que su investigación exige.

Ya sea que necesite ajustar potenciales redox o dominar la cinética de crecimiento, nuestras soluciones de laboratorio de alta temperatura se fabrican según sus especificaciones únicas. Póngase en contacto con KINTEK hoy mismo para analizar sus requisitos de CVD y vea cómo podemos optimizar la síntesis de sus materiales.

Guía Visual

Referencias

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de la CVD? Desbloquee la precisión en electrónica, aeroespacial y materiales

- ¿Cómo funciona un horno CVD? Domine el depósito de películas delgadas de precisión para su laboratorio

- ¿Cuáles son los tipos de procesos CVD? Explore los métodos clave para la deposición de películas delgadas

- ¿Cuáles son las aplicaciones principales de los hornos de deposición química de vapor (CVD)? Desbloquee películas delgadas de alto rendimiento para su industria

- ¿Cómo funcionan juntos el motor paso a paso y el pasamuros de vacío de movimiento rotatorio en una línea de producción R2R de CNT?

- ¿Cuáles son las características clave de un horno CVD? Desbloquee la deposición de película delgada de precisión para su laboratorio

- ¿Qué es la Deposición Química de Vapor (CVD)? Desbloquee soluciones de películas delgadas de alta pureza

- ¿Qué industrias utilizan comúnmente hornos CVD y con qué fines? Descubra soluciones de recubrimiento de precisión