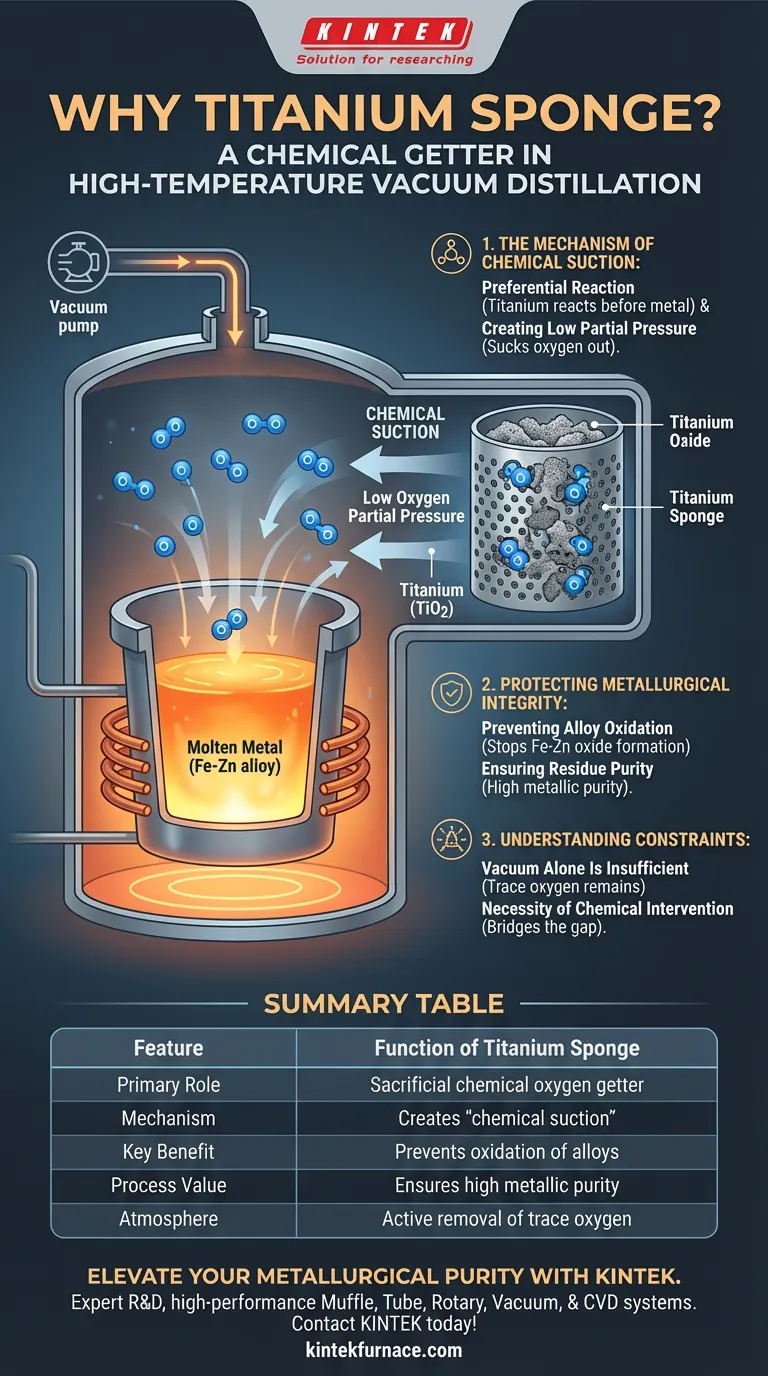

La esponja de titanio se utiliza principalmente por su afinidad agresiva por el oxígeno. En los procesos de destilación al vacío a alta temperatura, actúa como un agente sacrificial que reacciona activamente con las moléculas de oxígeno residual. Esto evita que ese oxígeno contamine las aleaciones metálicas que se están procesando, asegurando que el producto final permanezca puro.

Al actuar como un "getter" químico de oxígeno, la esponja de titanio crea una "succión química" que reduce drásticamente la presión parcial de oxígeno. Esto es esencial para prevenir la oxidación de metales sensibles, asegurando que los materiales recuperados mantengan una alta pureza metálica.

El Mecanismo de la Succión Química

Reacción Preferencial

La esponja de titanio no funciona pasivamente; actúa como una trampa química.

Debido a que el titanio tiene una fuerte preferencia termodinámica por el oxígeno, reacciona con las moléculas de gas residual antes de que puedan interactuar con los metales objetivo.

Creación de Baja Presión Parcial de Oxígeno

El objetivo principal en este contexto es reducir la presión parcial de oxígeno más allá de lo que el bombeo de vacío mecánico podría lograr por sí solo.

La referencia describe esto como "succión química". El titanio efectivamente succiona el oxígeno del ambiente del sistema al unirlo químicamente.

Protección de la Integridad Metalúrgica

Prevención de la Oxidación de Aleaciones

Las altas temperaturas aumentan la reactividad de los metales, haciéndolos susceptibles a la oxidación incluso en vacío.

La esponja de titanio se utiliza específicamente para proteger aleaciones, como los sistemas de Hierro-Zinc (Fe-Zn). Al interceptar el oxígeno, asegura que estas aleaciones permanezcan en su estado metálico en lugar de convertirse en óxidos.

Garantía de Pureza de Residuos

El valor final del proceso de destilación depende de la calidad de los metales y residuos recuperados.

La presencia del "getter" asegura que los productos finales mantengan altos niveles de pureza metálica, libres de contaminación por óxidos.

Comprensión de las Limitaciones

Por qué el Vacío por Sí Solo es Insuficiente

Podría preguntarse por qué la bomba de vacío en sí misma no es suficiente para proteger el metal.

El uso de un "getter" implica que la evacuación mecánica deja atrás trazas de oxígeno residual que aún son peligrosas para el proceso.

La Necesidad de Intervención Química

Confiar únicamente en la reducción de la presión actúa como una limitación en la metalurgia de alta pureza.

El "compromiso" aquí es el requisito de un participante químico activo —la esponja de titanio— para cerrar la brecha entre un vacío estándar y el entorno de oxígeno ultra bajo requerido para la recuperación de metales puros.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de destilación al vacío, considere las siguientes aplicaciones específicas:

- Si su enfoque principal es prevenir la oxidación: Implemente esponja de titanio para interceptar el oxígeno residual específicamente para aleaciones sensibles como Fe-Zn.

- Si su enfoque principal es la pureza final: Utilice el "getter" para reducir la presión parcial de oxígeno a través de la succión química, asegurando que los residuos cumplan con estrictos estándares de pureza metálica.

En última instancia, la esponja de titanio actúa como la salvaguardia crítica que transforma un entorno de vacío estándar en una zona metalúrgica de alta pureza.

Tabla Resumen:

| Característica | Función de la Esponja de Titanio |

|---|---|

| Rol Principal | Getter químico sacrificial de oxígeno |

| Mecanismo | Crea "succión química" para reducir la presión parcial de oxígeno |

| Beneficio Clave | Previene la oxidación de aleaciones sensibles (p. ej., Fe-Zn) |

| Valor del Proceso | Asegura alta pureza metálica en los residuos recuperados |

| Atmósfera | Eliminación activa de trazas de oxígeno más allá de los límites del vacío mecánico |

Eleve la Pureza Metalúrgica con KINTEK

No permita que el oxígeno residual comprometa la integridad de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para el procesamiento térmico de precisión. Ya sea que necesite "getters" especializados o hornos de alta temperatura personalizables para necesidades de destilación únicas, nuestro equipo está listo para ayudarle.

Maximice la eficiencia de su laboratorio y logre una pureza metálica superior — ¡Contacte a KINTEK hoy mismo!

Guía Visual

Referencias

- Joongseok Kim, Kyung‐Woo Yi. Investigation of Low-Temperature Molten Oxide Electrolysis of a Mixture of Hematite and Zinc Oxide. DOI: 10.3390/ma18174116

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

La gente también pregunta

- ¿Por qué la superficie del acero parece brillante después del endurecimiento al vacío? Descubra el secreto de los acabados impecables

- ¿Cuáles son las funciones principales de un horno de vacío de grado industrial? Optimizar el rendimiento del reciclaje de imanes

- ¿Cuáles son las aplicaciones del soldadura fuerte en horno en el sector de la energía y la generación de energía? Logre una integridad de unión superior para componentes críticos

- ¿Por qué usar un horno de secado al vacío para sílice mesoporosa? Protege el área superficial alta y la integridad estructural

- ¿Qué industrias utilizan comúnmente hornos de vacío y con qué propósitos? Descubra aplicaciones clave en la industria aeroespacial, médica y más

- ¿Qué beneficios medioambientales ofrece un horno de vacío? Impulse la sostenibilidad con un tratamiento térmico limpio y eficiente

- ¿Cuál es el propósito específico de usar un horno de vacío para Bi2Se3 mesoporoso? Mejorar la pureza y el acceso a los poros

- ¿Cuál es la función específica del alto vacío en el sinterizado de SiC/Cu-Al2O3? Alcanzar 1.5x10^-2 Pa para Densidad Pico