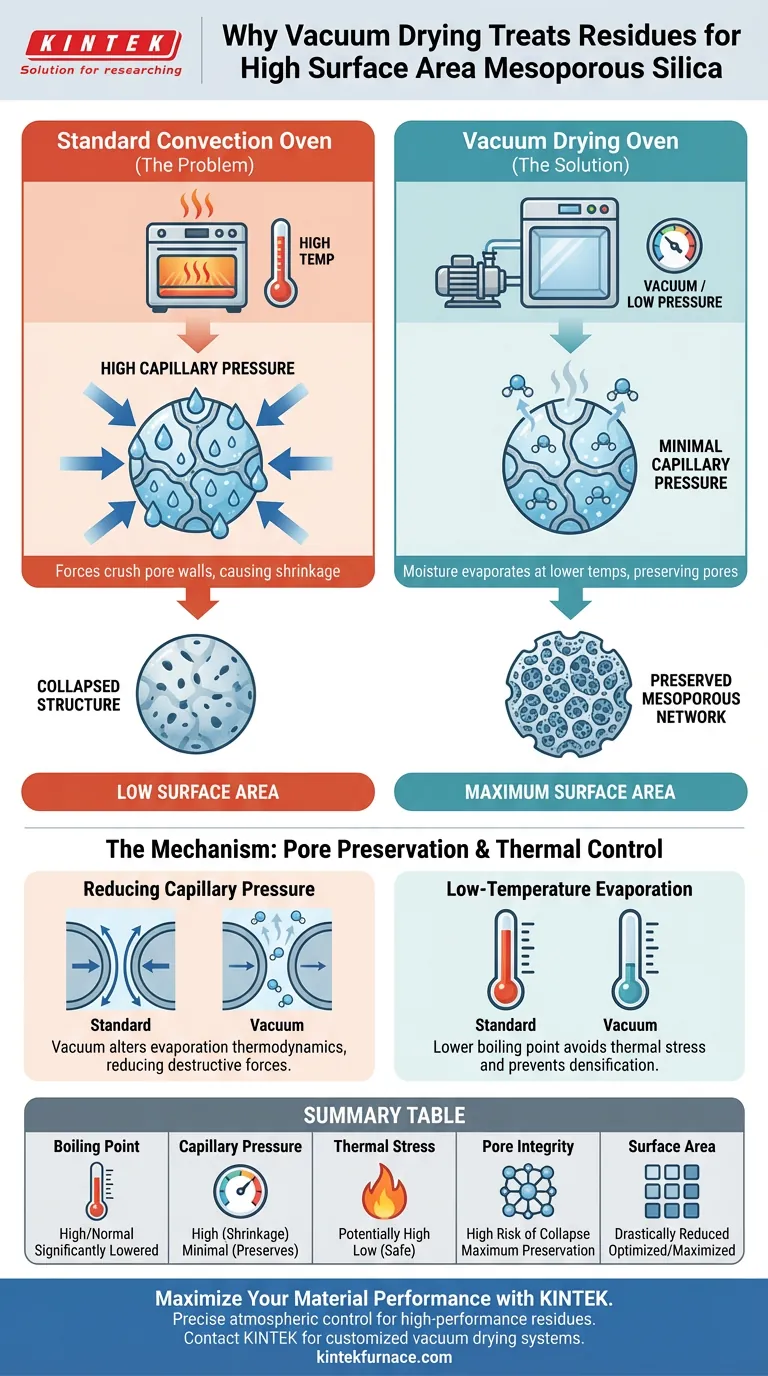

La función principal de un horno de secado al vacío en este contexto es minimizar la presión capilar durante la eliminación de la humedad. Al preparar sílice mesoporosa, específicamente después del grabado ácido, la estructura interna es delicada y está llena de líquido. El secado al vacío permite que esta humedad se evapore a temperaturas significativamente más bajas, evitando que las fuerzas de alta tensión superficial del líquido en evaporación aplasten las paredes de los poros y destruyan el área superficial alta.

Conclusión Clave La transición de un residuo húmedo a un sólido seco es el momento más crítico para los materiales porosos. Al operar en vacío, se reduce el punto de ebullición del disolvente, eliminando las fuertes fuerzas capilares que causan la contracción estructural. Esto preserva la extensa red mesoporosa esencial para el rendimiento del material.

El Mecanismo de Preservación de Poros

Reducción de la Presión Capilar

El desafío central en el secado de materiales porosos es la fuerza física ejercida por el líquido al abandonar el poro. A medida que el agua o el disolvente se evaporan en condiciones atmosféricas estándar, crean una presión capilar significativa contra las paredes de los poros.

En una estructura mesoporosa, estas fuerzas son lo suficientemente fuertes como para tirar de las paredes hacia adentro. El uso de un ambiente de vacío altera la termodinámica de la evaporación, reduciendo efectivamente esta presión y permitiendo que la humedad salga sin ejercer una fuerza destructiva sobre el marco de sílice.

Prevención del Colapso Estructural

Durante la preparación de sílice mesoporosa, la estructura a menudo se forma a través de procesos como el grabado ácido. Esto crea una red rica, pero frágil, de vacíos.

Si este residuo se seca en un horno de convección estándar, las fuerzas capilares mencionadas anteriormente provocan la contracción o el colapso total de los poros. El secado al vacío previene este colapso, asegurando que el material conserve la morfología específica prevista durante la fase de síntesis.

Control Térmico y Área Superficial

Evaporación a Baja Temperatura

Un horno de secado al vacío reduce la presión interna de la cámara, lo que disminuye directamente el punto de ebullición de la humedad residual o los disolventes.

Esto permite que el residuo se seque completamente a temperaturas más bajas. Al evitar el estrés térmico elevado, se protege el material de la densificación que a menudo ocurre cuando la sílice se somete a calor elevado mientras aún está húmeda.

Maximización del Área Superficial Específica

La métrica definitiva para la calidad de la sílice mesoporosa es su área superficial específica. Este es el resultado directo de mantener los poros abiertos.

Al utilizar el secado al vacío para mitigar la contracción, el producto final conserva el área superficial máxima posible. Esto hace que la sílice sea altamente efectiva para aplicaciones posteriores, como la adsorción o la catálisis, donde la interacción superficial es clave.

Comprensión de los Compromisos

Complejidad del Proceso vs. Calidad del Material

Si bien el secado al vacío es superior en calidad, introduce complejidad operativa en comparación con el secado estándar. Típicamente es un proceso por lotes que requiere mantener un sello constante y monitorear los niveles de presión.

Sin embargo, para los materiales mesoporosos, este es un compromiso necesario. Intentar acelerar el proceso utilizando métodos estándar de alto calor casi invariablemente resultará en un material con un área superficial drásticamente reducida, lo que hará que el esfuerzo de síntesis sea en vano.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el secado al vacío es estrictamente necesario para su aplicación específica de sílice, evalúe sus métricas de rendimiento:

- Si su enfoque principal es el Área Superficial Máxima: Debe usar secado al vacío para eliminar las fuerzas capilares y prevenir el colapso de los poros durante la fase de eliminación del disolvente.

- Si su enfoque principal es la Integridad Estructural: Debe confiar en las capacidades de baja temperatura del horno de vacío para evitar la contracción térmica del delicado marco grabado.

El secado al vacío no es simplemente un método de calentamiento; es una técnica de preservación estructural esencial para materiales porosos de alto rendimiento.

Tabla Resumen:

| Característica | Horno de Convección Estándar | Horno de Secado al Vacío |

|---|---|---|

| Punto de Ebullición | Normal (Más Alto) | Significativamente Reducido |

| Presión Capilar | Alta (Causa Contracción) | Mínima (Preserva Poros) |

| Estrés Térmico | Potencialmente Alto | Bajo (Seguro para Residuos) |

| Integridad de Poros | Alto Riesgo de Colapso | Máxima Preservación |

| Área Superficial | Drásticamente Reducida | Optimizada / Maximizada |

Maximice el Rendimiento de su Material con KINTEK

Preservar la delicada arquitectura de la sílice mesoporosa requiere más que solo calor: requiere un control atmosférico preciso. KINTEK proporciona sistemas de secado al vacío líderes en la industria diseñados para eliminar la presión capilar y proteger sus residuos de alto rendimiento.

Respaldada por I+D y fabricación expertas, KINTEK ofrece una suite completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que esté escalando la producción de catalizadores o refinando la síntesis de materiales, nuestra tecnología garantiza que su integridad estructural permanezca intacta.

¿Listo para optimizar su proceso de secado? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Jian-ming Gao, Yanxia Guo. Novel process for high value utilization of high-alumina fly ash: valuable metals recovery and mesoporous silica <i>in situ</i> preparation. DOI: 10.1039/d3ra06921d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es importante la estabilidad de la temperatura en las operaciones de hornos de vacío? Garantizar un tratamiento térmico preciso para materiales superiores

- ¿Cuál es el objetivo de utilizar un horno de carbonización a alta temperatura para la síntesis de carbono duro? Optimizar el rendimiento

- ¿Cuáles son los objetivos principales y los desafíos de utilizar condiciones de alto vacío para las pruebas EML? Dominio de la cinética de materiales

- ¿Cómo se montan los elementos calefactores en los hornos de vacío? Garantice un calentamiento fiable y uniforme

- ¿Cuáles son las ventajas del proceso de recocido y oxidación por vacío cíclico? Maximizar el rendimiento de la cadena de carbono hasta un 48%

- ¿Se pueden personalizar los hornos de vacío horizontales para necesidades específicas? Adapte su proceso térmico para obtener resultados óptimos

- ¿Cómo se pueden clasificar los hornos de vacío según el rango de temperatura? Descubra el horno adecuado para las necesidades de su laboratorio

- ¿Qué es el tratamiento térmico en un horno de vacío? Logre propiedades metalúrgicas superiores