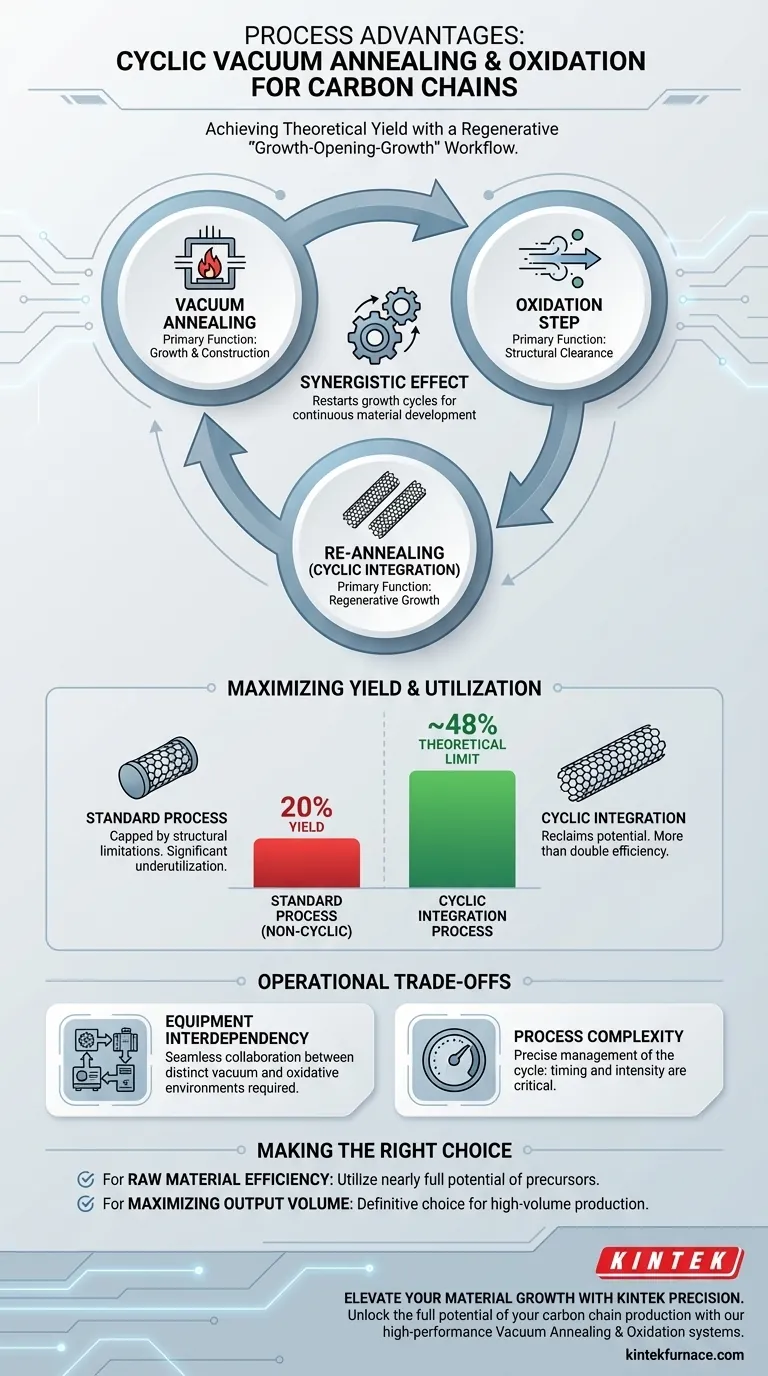

La integración sistemática del proceso es clave. La principal ventaja del proceso de combinar el recocido por vacío con equipos de oxidación radica en la creación de un flujo de trabajo regenerativo de "crecimiento-apertura-crecimiento". Mientras que el recocido por vacío impulsa la construcción inicial de las cadenas de carbono, la oxidación interviene para eliminar las obstrucciones estructurales, permitiendo que los ciclos de recocido posteriores utilicen plenamente el potencial de las materias primas.

Este proceso colaborativo resuelve las limitaciones de la producción de un solo paso, aumentando el rendimiento de las cadenas de carbono en nanotubos de carbono de descarga de arco de 1,45 nm de aproximadamente el 20 por ciento al límite teórico del 48 por ciento.

La mecánica del flujo de trabajo cíclico

El papel del recocido por vacío

La base de este proceso es el equipo de recocido por vacío. Su función principal es facilitar la construcción inicial de las cadenas de carbono dentro de los nanotubos. Este paso es responsable de la fase de crecimiento físico del material.

El papel de la oxidación

El crecimiento a menudo se detiene debido a obstrucciones, como tapas cerradas en los nanotubos. El equipo de oxidación resuelve esto eliminando químicamente estas obstrucciones. Al "abrir las tapas", este paso expone el interior, proporcionando nuevos sitios activos para los precursores.

El efecto sinérgico

La verdadera ventaja del proceso surge del ciclo: recocido para el crecimiento, oxidación para la apertura y re-recocido para un mayor crecimiento. Esta repetición asegura que el crecimiento no se detenga permanentemente ante el primer obstáculo. En cambio, el proceso se reinicia, permitiendo la elongación continua y el desarrollo del material.

Maximización del rendimiento y la utilización

Superando la barrera del 20%

En los procesos estándar no cíclicos, el rendimiento a menudo está limitado por limitaciones estructurales. Para los nanotubos de carbono de descarga de arco de 1,45 nm, un enfoque de un solo paso generalmente resulta en un rendimiento de aproximadamente el 20 por ciento. Esta cifra baja representa una subutilización significativa de las materias primas.

Alcanzando el límite teórico

Al introducir el paso de oxidación cíclica, el proceso recupera el potencial de las materias primas. La eliminación de las obstrucciones permite que la fase de re-recocido impulse la producción cerca del límite teórico del 48 por ciento. Esto representa un aumento de más del doble en la eficiencia en comparación con los métodos estándar.

Comprensión de las compensaciones operativas

Interdependencia del equipo

Este método se basa en la colaboración fluida entre dos tipos distintos de equipos. A diferencia de una línea de producción lineal, esto requiere un flujo de trabajo que pueda alternar entre entornos de vacío y atmósferas oxidativas.

Complejidad del proceso

Alcanzar el límite teórico requiere una gestión precisa del ciclo de "crecimiento-apertura-crecimiento". Los operadores deben asegurarse de que la fase de oxidación sea suficiente para abrir las tapas sin dañar las cadenas existentes, y que el recocido se reintroduzca en el momento exacto para reanudar el crecimiento.

Tomando la decisión correcta para su objetivo

Al evaluar esta combinación de equipos para su línea de producción, considere sus objetivos específicos:

- Si su enfoque principal es la eficiencia de la materia prima: Esta combinación es esencial, ya que le permite utilizar casi todo el potencial de sus precursores en lugar de desecharlos después de una sola fase de crecimiento.

- Si su enfoque principal es maximizar el volumen de producción: La capacidad de pasar de un rendimiento del 20% a un 48% hace que este proceso cíclico sea la opción definitiva para la producción de cadenas de carbono de alto volumen.

Al aprovechar las fuerzas alternas de construcción y limpieza, transforma un proceso químico estancado en un sistema de producción dinámico y de alto rendimiento.

Tabla resumen:

| Fase del proceso | Función principal | Ventaja clave |

|---|---|---|

| Recocido por vacío | Crecimiento y construcción | Formación inicial de cadenas de carbono dentro de los nanotubos |

| Paso de oxidación | Limpieza estructural | Abre las tapas de los nanotubos y elimina las obstrucciones del crecimiento |

| Integración cíclica | Crecimiento regenerativo | Reinicia los ciclos de crecimiento para alcanzar los límites de rendimiento teóricos |

| Comparación de rendimiento | Optimización de la eficiencia | Aumenta la utilización de materias primas del 20% a ~48% |

Mejore el crecimiento de su material con la precisión de KINTEK

Desbloquee todo el potencial de su producción de cadenas de carbono con sistemas térmicos de alto rendimiento de KINTEK. Nuestros avanzados sistemas de recocido y oxidación por vacío proporcionan el entorno preciso necesario para dominar el ciclo de "crecimiento-apertura-crecimiento", ayudándole a superar las barreras de rendimiento tradicionales y alcanzar los límites teóricos.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o soluciones totalmente personalizables adaptadas a sus necesidades de investigación únicas, ofrecemos la fiabilidad que su proyecto exige.

¿Listo para optimizar su rendimiento? Contacte con KINTEK hoy mismo para hablar sobre sus requisitos de horno personalizados.

Guía Visual

Referencias

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se utiliza la esponja de titanio como "getter" químico en la destilación al vacío a alta temperatura? Asegure la máxima pureza del metal

- ¿Cómo evita un horno de vacío la transferencia de calor y la contaminación? Logre la máxima pureza del material

- ¿Cuáles son las ventajas de utilizar el calentamiento programado multietapa para el sinterizado de cobre-hierro? Mejora la integridad del material

- ¿Cuáles son las ventajas de usar un reactor de asistencia por evaporación al vacío (VEA)? Reduzca costos y aumente la eficiencia de síntesis

- ¿Cuáles son las ventajas técnicas de utilizar un horno de sinterización de alto vacío y alta temperatura para el acero inoxidable?

- ¿Cuál es la necesidad técnica del paso de secado en horno de vacío para las láminas de electrodos Bi@C? Garantizar la pureza y la adhesión

- ¿Por qué el proceso de desgasificación al vacío es fundamental en el refinado del acero para herramientas H13 líquido? Garantizar la pureza y la durabilidad

- ¿Cómo facilita un horno de resistencia de grafito la nitruración del polvo de silicio? Logre la excelencia cerámica