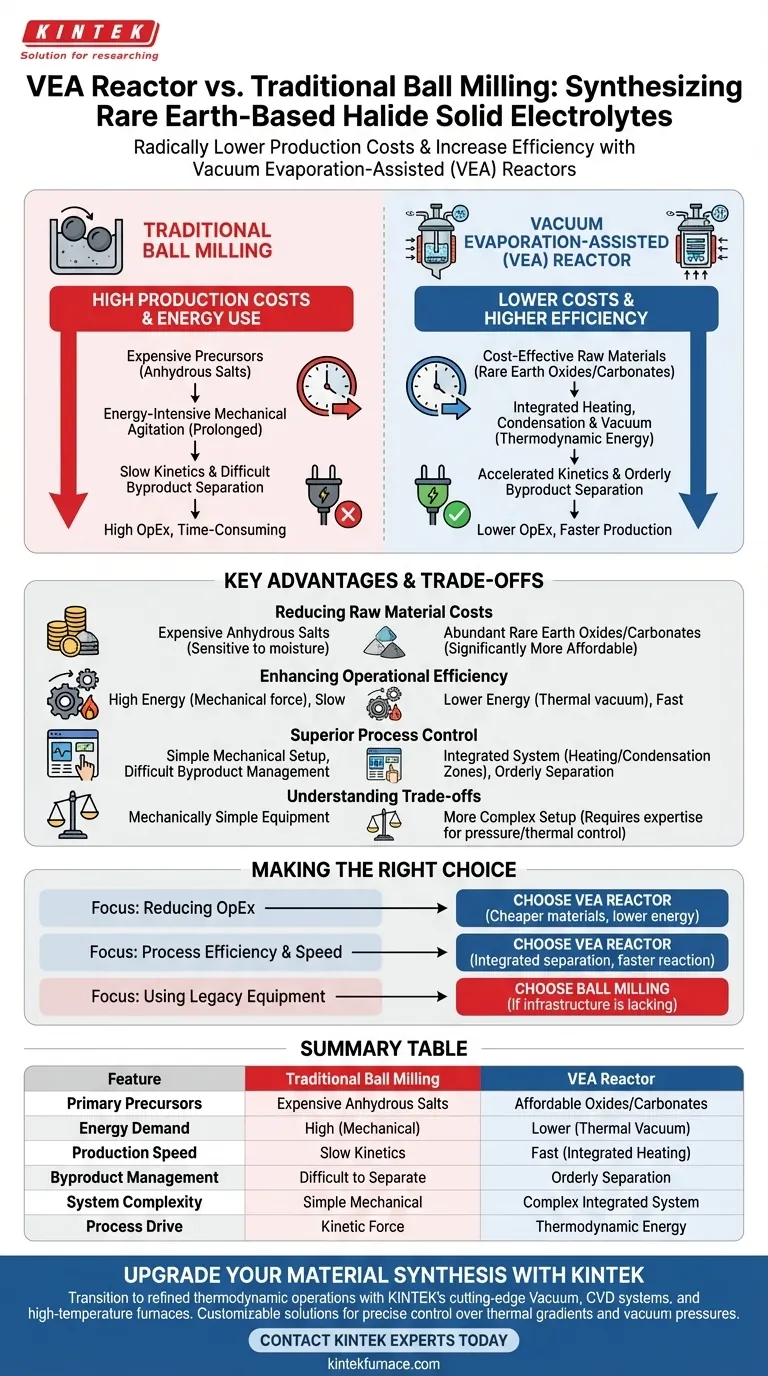

La principal ventaja de un reactor de asistencia por evaporación al vacío (VEA) es su capacidad para reducir radicalmente los costos de producción al tiempo que aumenta la eficiencia de síntesis. Al pasar de la fuerza mecánica a un proceso térmico de vacío, puede utilizar materias primas rentables como óxidos o carbonatos de tierras raras, evitando la necesidad de los costosos precursores de sales anhidras que requiere la molienda de bolas tradicional.

Conclusión principal La molienda de bolas tradicional es un proceso intensivo en energía que depende de precursores costosos y de alta pureza. En contraste, el reactor VEA integra sistemas de calentamiento, condensación y vacío para permitir la síntesis directa de electrolitos de haluro a partir de materias primas más baratas, asegurando un proceso más eficiente con una separación ordenada de subproductos.

Reducción de los costos de materias primas

Alejarse de los precursores costosos

La molienda de bolas mecánica tradicional impone un requisito estricto en los materiales de entrada. Por lo general, debe usar precursores de sales anhidras, que a menudo son caros de adquirir y difíciles de manejar debido a su sensibilidad a la humedad.

Utilización de alternativas abundantes

El reactor VEA elimina esta restricción. Permite la síntesis directa de electrolitos de haluro utilizando óxidos o carbonatos de tierras raras. Estos materiales son significativamente más asequibles y readily disponibles que sus contrapartes de sales anhidras, lo que lleva a una reducción sustancial en los costos generales de las materias primas.

Mejora de la eficiencia operativa

Reducción del consumo de energía

La molienda de bolas mecánica es inherentemente intensiva en energía. Depende de la agitación física prolongada para impulsar las reacciones químicas, lo que consume grandes cantidades de energía durante largos períodos.

Aceleración del tiempo de producción

Además del alto consumo de energía, la molienda de bolas consume mucho tiempo. El reactor VEA evita la cinética lenta de la molienda mecánica en estado sólido. Al utilizar sistemas integrados de calentamiento y vacío, acelera la cinética de la reacción, acortando significativamente el ciclo de síntesis.

Control de procesos superior

Diseño de sistema integrado

El reactor VEA no es solo un recipiente de calentamiento; es un sistema sofisticado que integra zonas de calentamiento, zonas de condensación y sistemas de vacío. Esta integración permite un control preciso sobre el entorno de reacción que la molienda mecánica no puede igualar.

Separación ordenada de subproductos

Una de las ventajas técnicas distintivas del método VEA es la separación ordenada de productos y subproductos. Los mecanismos de vacío y condensación gestionan activamente la eliminación de los subproductos de la reacción, produciendo un producto final más limpio sin el extenso post-procesamiento que a menudo se requiere después de la molienda de bolas.

Comprensión de las compensaciones

Complejidad del equipo

Si bien la molienda de bolas consume mucha energía, el equipo en sí es mecánicamente simple. El reactor VEA implica una configuración más compleja, que requiere bombas de vacío confiables, controladores de temperatura precisos y sistemas de condensación. Esto requiere un mayor nivel de experiencia del operador para gestionar eficazmente las presiones del sistema y los gradientes térmicos.

Sensibilidad térmica

La molienda de bolas es un proceso "frío" o de bajo calor impulsado por la fricción y el impacto. El proceso VEA se basa en energía térmica. Si bien esto es eficiente para muchos haluros, debe asegurarse de que su material objetivo específico y las fases intermedias sean estables a las temperaturas requeridas para los pasos de evaporación y condensación.

Tomar la decisión correcta para su objetivo

Para determinar qué método de síntesis se alinea con las restricciones de su proyecto, considere lo siguiente:

- Si su enfoque principal es reducir el gasto operativo (OpEx): Elija el reactor VEA, ya que utiliza materias primas significativamente más baratas (óxidos/carbonatos) y reduce el consumo de energía.

- Si su enfoque principal es la eficiencia y la velocidad del proceso: Elija el reactor VEA por su capacidad integrada para separar subproductos y acortar los tiempos de reacción en comparación con la cinética lenta de la molienda.

- Si su enfoque principal es utilizar equipos heredados: Adhiérase a la molienda de bolas solo si carece de la infraestructura para sistemas de vacío-térmicos y está dispuesto a absorber el mayor costo de los precursores anhidros.

Al aprovechar el reactor VEA, pasa de un proceso mecánico de fuerza bruta a una operación termodinámica refinada y rentable.

Tabla resumen:

| Característica | Molienda de bolas tradicional | Reactor VEA |

|---|---|---|

| Precursores principales | Sales anhidras costosas | Óxidos/carbonatos asequibles |

| Demanda de energía | Alta (agitación mecánica) | Menor (vacío térmico) |

| Velocidad de producción | Cinética lenta | Rápida (calentamiento integrado) |

| Gestión de subproductos | Difícil de separar | Separación ordenada por condensación |

| Complejidad del sistema | Mecánico simple | Sistema integrado complejo |

| Impulso del proceso | Fuerza cinética | Energía termodinámica |

Actualice su síntesis de materiales con KINTEK

Pase de la molienda mecánica intensiva en energía a operaciones termodinámicas refinadas. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de vacío, CVD y hornos de alta temperatura de última generación diseñados para manejar las complejidades de los procesos de reactores VEA. Ya sea que necesite soluciones personalizadas para la síntesis de haluros de tierras raras o equipos de laboratorio especializados, nuestros sistemas garantizan un control preciso sobre los gradientes térmicos y las presiones de vacío.

¿Listo para reducir su OpEx y acelerar la producción?

Contacte a los expertos de KINTEK hoy

Guía Visual

Referencias

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar hornos de vacío en la fabricación de moldes y troqueles? Aumente la longevidad y la precisión de las herramientas

- ¿Cuál es la importancia de un horno de secado al vacío en la preparación de electrodos de In2O3/C? Garantice pruebas de baterías de alta precisión

- ¿Qué materiales infrarrojos se pueden producir utilizando hornos de vacío de alta temperatura? Descubra ZnS, ZnSe y más

- ¿Por qué utilizar un horno de grabado térmico para el análisis SEM de dióxido de uranio? Revelación esencial de los límites de grano

- ¿Cómo contribuye el entorno de vacío a la fabricación de dispositivos médicos? Garantice la pureza y precisión para la seguridad del paciente

- ¿Por qué usar un horno de vacío para precursores de baterías? Mejora la estabilidad química y la eficiencia de molienda

- ¿Cómo logra un horno de vacío la eficiencia energética? Contención de calor superior y ciclos optimizados

- ¿Por qué algunos metales no ferrosos requieren un horno de vacío para el tratamiento térmico? Para prevenir la oxidación y asegurar la pureza