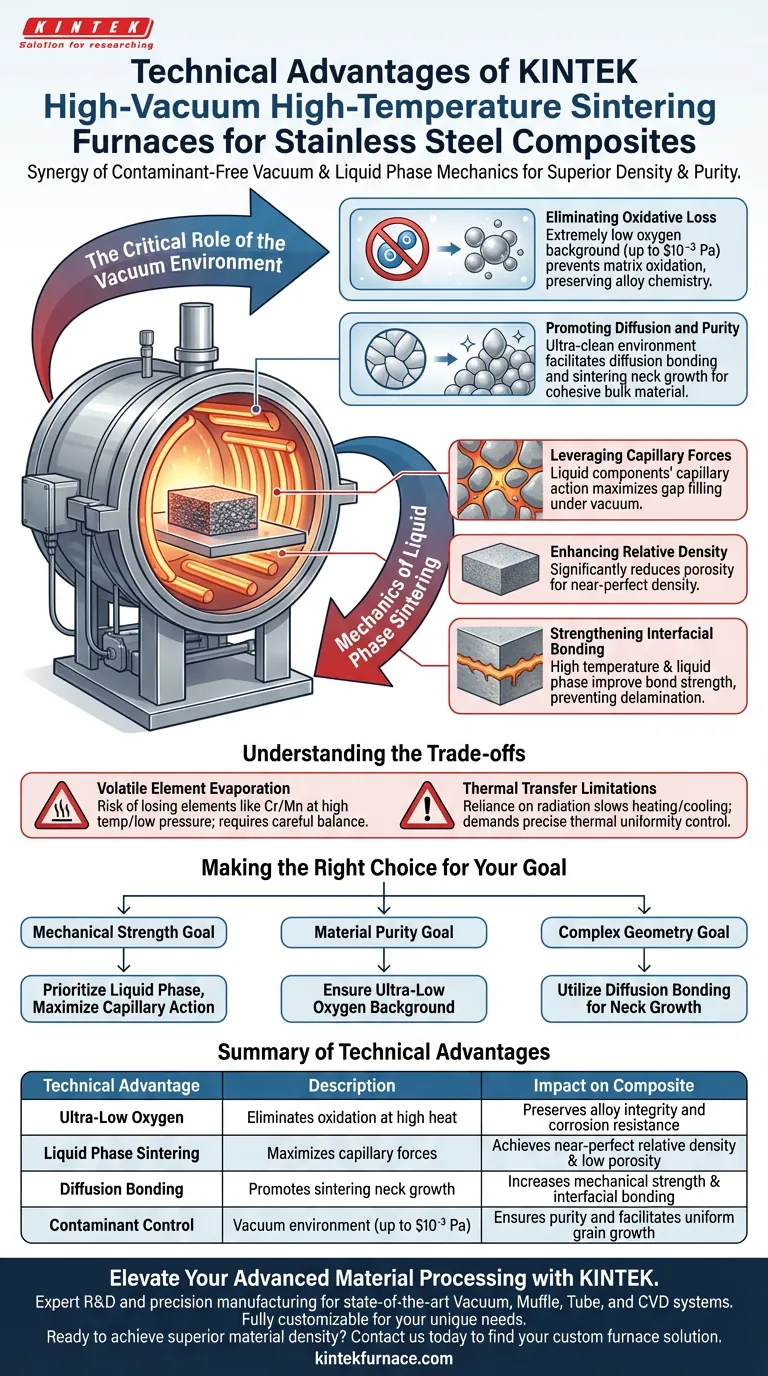

Los hornos de sinterización de alto vacío y alta temperatura son la solución definitiva para procesar compuestos de acero inoxidable donde la pureza del material y la densidad estructural son primordiales. Al generar temperaturas de hasta 1400 °C en un ambiente con un fondo de oxígeno extremadamente bajo, estos sistemas abordan directamente las vulnerabilidades químicas del acero inoxidable a altas temperaturas.

La ventaja técnica principal radica en la sinergia entre un vacío libre de contaminantes y la mecánica de fase líquida. Este entorno previene la degradación de la matriz de acero inoxidable mientras utiliza fuerzas capilares para lograr una densidad casi perfecta y una fuerza de unión interfacial excepcional.

El Papel Crítico del Entorno de Vacío

Eliminación de Pérdidas por Oxidación

El principal desafío en la sinterización del acero inoxidable es su susceptibilidad a la oxidación a altas temperaturas. Un horno de alto vacío crea un fondo de oxígeno extremadamente bajo, lo cual es crítico para preservar la integridad química del material. Esto previene eficazmente la pérdida por oxidación de la matriz de acero inoxidable, asegurando que el compuesto final conserve su composición de aleación y propiedades mecánicas previstas.

Promoción de la Difusión y la Pureza

Más allá de la simple prevención de la oxidación, el entorno de vacío asiste activamente en la evolución microestructural del material. Al mantener un entorno ultra limpio (potencialmente alcanzando $10^{-3}$ Pa), el horno asegura que los contaminantes no impidan el crecimiento del grano. Esto facilita la unión por difusión y el crecimiento de cuellos de sinterización entre partículas, que son necesarios para crear un material a granel cohesivo.

Mecánica de la Sinterización en Fase Líquida

Aprovechamiento de las Fuerzas Capilares

Al sinterizar materiales compuestos, lograr una alta densidad a menudo es difícil debido a la mezcla compleja de partículas. Estos hornos facilitan la sinterización en fase líquida, donde ciertos componentes se funden mientras otros permanecen sólidos. Bajo vacío, las fuerzas capilares de estos componentes líquidos se maximizan, permitiéndoles llenar eficazmente los espacios interpartículas.

Mejora de la Densidad Relativa

El resultado de esta acción capilar es una reducción significativa de la porosidad. Al llenar los vacíos que la sinterización en estado sólido podría dejar, el proceso mejora drásticamente la densidad relativa del compuesto. Esto conduce a un producto final menos poroso y mecánicamente superior a los procesados en atmósferas estándar.

Fortalecimiento de la Unión Interfacial

La densidad por sí sola no garantiza la resistencia; la unión entre la matriz y el refuerzo es vital. La combinación de alta temperatura (hasta 1400 °C) y el llenado en fase líquida mejora la fuerza de unión interfacial. Esto asegura que el estrés se transfiera eficazmente a lo largo del compuesto, previniendo la delaminación o la falla frágil bajo carga.

Comprensión de las Compensaciones

Evaporación de Elementos Volátiles

Si bien el alto vacío es excelente para prevenir la oxidación, introduce un riesgo en cuanto a la química de la aleación. A altas temperaturas y bajas presiones, los elementos volátiles (como el Cromo o el Manganeso, a menudo presentes en el acero inoxidable) pueden tener altas presiones de vapor. Los operadores deben equilibrar cuidadosamente los niveles de vacío y la temperatura para prevenir la evaporación selectiva de estos elementos de aleación críticos, lo que podría alterar la resistencia a la corrosión del acero.

Limitaciones de Transferencia Térmica

En vacío, la transferencia de calor depende completamente de la radiación en lugar de la convección. Esto puede llevar a ciclos de calentamiento y enfriamiento más lentos en comparación con los hornos de atmósfera. Se requiere un control preciso de los elementos calefactores y el diseño de la cámara para garantizar la uniformidad térmica en toda la carga de trabajo, previniendo sinterización desigual o choque térmico.

Tomando la Decisión Correcta para su Objetivo

La selección de los parámetros de sinterización correctos depende en gran medida de las métricas de rendimiento específicas que necesite maximizar para su compuesto de acero inoxidable.

- Si su enfoque principal es la resistencia mecánica: Priorice los parámetros de sinterización en fase líquida para maximizar la acción capilar, asegurando una alta densidad relativa y una unión interfacial robusta.

- Si su enfoque principal es la pureza del material: Asegúrese de que el sistema de vacío pueda mantener un fondo de oxígeno ultra bajo para prevenir la oxidación de la matriz y la contaminación superficial.

- Si su enfoque principal es la geometría compleja: Utilice las capacidades de unión por difusión para promover el crecimiento de cuellos de sinterización, lo que estabiliza estructuras porosas o intrincadas.

Al controlar la atmósfera y aprovechar la dinámica de fase líquida, transforma una mezcla de polvo suelta en un compuesto de alto rendimiento y libre de oxidación.

Tabla Resumen:

| Ventaja Técnica | Descripción | Impacto en el Compuesto |

|---|---|---|

| Oxígeno Ultra Bajo | Elimina la oxidación a alta temperatura | Preserva la integridad de la aleación y la resistencia a la corrosión |

| Sinterización en Fase Líquida | Maximiza las fuerzas capilares para llenar huecos | Logra una densidad relativa casi perfecta y baja porosidad |

| Unión por Difusión | Promueve el crecimiento de cuellos de sinterización | Aumenta la resistencia mecánica y la unión interfacial |

| Control de Contaminantes | Entorno de vacío (hasta $10^{-3}$ Pa) | Asegura la pureza y facilita el crecimiento uniforme del grano |

Mejore su Procesamiento de Materiales Avanzados con KINTEK

Respaldado por I+D experto y fabricación de precisión, KINTEK ofrece sistemas de última generación de Vacío, Muffle, Tubo y CVD diseñados para las aplicaciones de sinterización más exigentes. Nuestros hornos de alto vacío son totalmente personalizables para satisfacer sus necesidades únicas de uniformidad de temperatura, control de atmósfera y pureza química. Ya sea que esté desarrollando compuestos de acero inoxidable o cerámicas avanzadas, nuestro equipo está listo para optimizar sus resultados.

¿Listo para lograr una densidad de material superior? Contáctenos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de cementación al vacío? Logre una calidad y eficiencia superiores

- ¿Cuáles son los tipos comunes de materiales utilizados para la construcción de elementos calefactores en hornos de vacío calentados eléctricamente? Elija el Material Adecuado para su Proceso

- ¿Qué papel juegan los tubos de escape ramificados en la parte superior de una cámara de vacío? Optimice su control de presión hoy mismo

- Recocido a 1200 °C para acero al silicio LPBF (Fe-Si): Mejora del rendimiento magnético suave

- ¿Cuál es la función principal de un horno de alta temperatura al vacío en la síntesis de materiales termoeléctricos de Mg3Sb2?

- ¿Por qué se requieren zonas de aislamiento térmico y estructuras de sellado en el extremo de descarga de un horno de sublimación al vacío?

- ¿Qué características modulares mejoran la flexibilidad del horno de vacío? Aumente la eficiencia con diseños escalables de cambio rápido

- ¿Por qué es necesaria una estación de sonda de alto vacío para el análisis de SnS2? Asegure una caracterización eléctrica pura