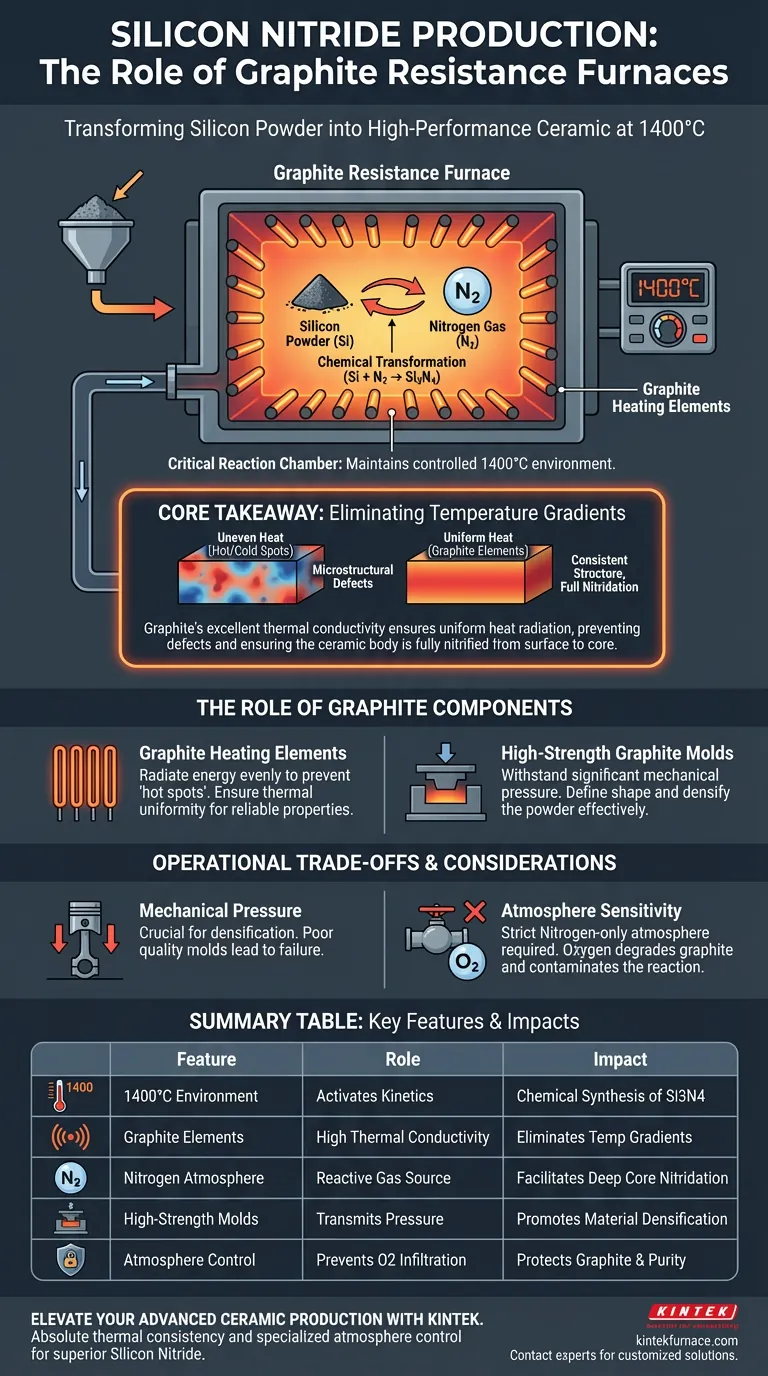

Un horno de resistencia de grafito actúa como la cámara de reacción crítica donde el polvo de silicio sólido se transforma en cerámica de alto rendimiento. Facilita este proceso manteniendo un entorno estrictamente controlado a aproximadamente 1400 °C, lo que permite la reacción química entre el silicio y el gas nitrógeno para producir nitruro de silicio (Si3N4).

Conclusión principal El éxito del proceso de nitruración depende de la capacidad del horno para eliminar los gradientes de temperatura. Al utilizar elementos calefactores de grafito, el horno garantiza una distribución uniforme del calor, asegurando que el cuerpo cerámico se nitrure completamente desde la superficie hasta el núcleo interno.

El Mecanismo de Nitruración

Establecimiento del Entorno de Reacción

Para convertir el polvo de silicio en cerámica, el horno debe alcanzar y mantener altas temperaturas, típicamente centradas alrededor de 1400 °C.

Este umbral térmico específico es necesario para activar el potencial químico de los materiales involucrados. Sin calor alto y estable, la cinética de reacción sería insuficiente para la producción industrial.

La Transformación Química

Dentro de la cámara calentada, ocurre una reacción gas-sólido. El polvo de silicio sólido se expone a un flujo de gas nitrógeno.

Bajo la influencia del calor del horno, estos elementos se combinan químicamente para sintetizar nitruro de silicio (Si3N4), cambiando fundamentalmente las propiedades del material de un polvo metálico a un compuesto cerámico distinto.

El Papel de los Componentes de Grafito

Garantizar la Uniformidad Térmica

La principal ventaja de este tipo de horno reside en los elementos calefactores de grafito.

El grafito posee una excelente conductividad térmica, lo que permite que los elementos calefactores irradien energía de manera uniforme. Esto evita "puntos calientes" o zonas frías dentro de la cámara del horno que podrían provocar un procesamiento desigual.

Prevención de Defectos Microestructurales

Los gradientes de temperatura son el enemigo de la calidad cerámica. Si una parte de la muestra se calienta más rápido que otra, causa inhomogeneidad microestructural.

Las propiedades térmicas de los componentes de grafito mitigan este riesgo, asegurando que la muestra se caliente de manera uniforme. Esto da como resultado una estructura interna consistente y propiedades mecánicas fiables.

Lograr la Nitruración del Núcleo Profundo

Para que el producto final sea viable, la reacción no puede ser superficial.

La distribución uniforme proporcionada por los elementos de grafito asegura que el cuerpo verde cerámico logre una nitruración completa. Esto significa que la conversión química penetra eficazmente desde la superficie exterior hasta el núcleo interno.

Comprensión de las Compensaciones Operativas

Requisitos de Presión Mecánica

Si bien el horno proporciona calor, el proceso a menudo implica definir la forma geométrica de la billeta utilizando moldes de grafito.

Estos moldes deben soportar una presión mecánica significativa para transmitir fuerza eficazmente al polvo. Si la calidad del grafito es deficiente o el diseño es débil, no logrará densificar el polvo correctamente, independientemente de la estabilidad de la temperatura.

Sensibilidad a la Atmósfera

El grafito es muy eficaz a 1400 °C, pero también es sensible a la oxidación.

Si bien el proceso requiere gas nitrógeno para la reacción, el entorno del horno debe controlarse estrictamente para evitar la introducción de oxígeno, lo que degradaría los componentes de grafito y contaminaría la reacción del silicio.

Tomando la Decisión Correcta para su Objetivo

Al evaluar hornos de resistencia de grafito para la nitruración de silicio, considere sus prioridades de producción específicas:

- Si su enfoque principal es la Homogeneidad Estructural: Priorice los diseños de hornos con configuraciones avanzadas de elementos de grafito para maximizar la conductividad térmica y eliminar los gradientes de temperatura.

- Si su enfoque principal es la Densificación del Material: Asegúrese de que el sistema incluya moldes de grafito de alta resistencia capaces de soportar la presión mecánica requerida para transmitir fuerza al polvo.

En última instancia, la calidad de su nitruro de silicio depende completamente de la capacidad del horno para mantener una consistencia térmica absoluta durante la fase de reacción.

Tabla Resumen:

| Característica | Papel en el Proceso de Nitruración | Impacto en la Calidad |

|---|---|---|

| Entorno de 1400 °C | Activa la cinética de la reacción gas-sólido | Asegura la síntesis química de Si3N4 |

| Elementos de Grafito | Alta conductividad térmica y radiación uniforme | Elimina los gradientes de temperatura |

| Atmósfera de Nitrógeno | Sirve como fuente de gas reactivo | Facilita la nitruración del núcleo profundo |

| Moldes de Alta Resistencia | Transmite presión mecánica al polvo | Promueve la densificación del material |

| Control de Atmósfera | Previene la infiltración de oxígeno | Protege el grafito y la pureza |

Mejore su Producción de Cerámica Avanzada con KINTEK

La nitruración de precisión requiere una consistencia térmica absoluta y un control especializado de la atmósfera. KINTEK ofrece hornos de resistencia de grafito líderes en la industria, sistemas CVD y soluciones de vacío diseñados específicamente para materiales de alto rendimiento como el nitruro de silicio.

¿Por qué elegir KINTEK?

- I+D Experta: Nuestros sistemas están diseñados para eliminar los gradientes de temperatura y lograr la homogeneidad estructural.

- Sistemas Personalizables: Hornos Muffle, Tubulares y Rotatorios a medida para satisfacer sus requisitos únicos de laboratorio o industriales.

- Fiabilidad de Alta Presión: Componentes de grafito especializados que resisten las rigurosidades de la densificación de materiales.

¿Listo para lograr una nitruración completa y propiedades de material superiores? ¡Contacte a nuestros expertos técnicos hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué tipos de procesos metalúrgicos pueden realizar los hornos de vacío? Logre pureza y precisión en el tratamiento de metales

- ¿Qué es un horno de sinterización al vacío y cuál es su función principal? Lograr materiales densos y de alta pureza

- ¿Por qué un horno de secado al vacío de laboratorio es esencial para preparar reactivos LLZO? Asegurar la precisión estequiométrica

- ¿Por qué el revenido al vacío se considera más rápido que otros métodos? Descubra los beneficios clave de velocidad y eficiencia

- ¿Cuál es el significado técnico del entorno de alto vacío? Logre resultados perfectos de soldadura fuerte de acero inoxidable

- ¿Qué son los hornos de atmósfera modificada y en qué se diferencian de los hornos de vacío? Elija el horno adecuado para su proceso

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio residual? Optimización de la velocidad de bombeo y la estabilidad del proceso

- ¿Qué tipo de entorno crea un horno de alto vacío? Logre pureza y precisión en el tratamiento térmico