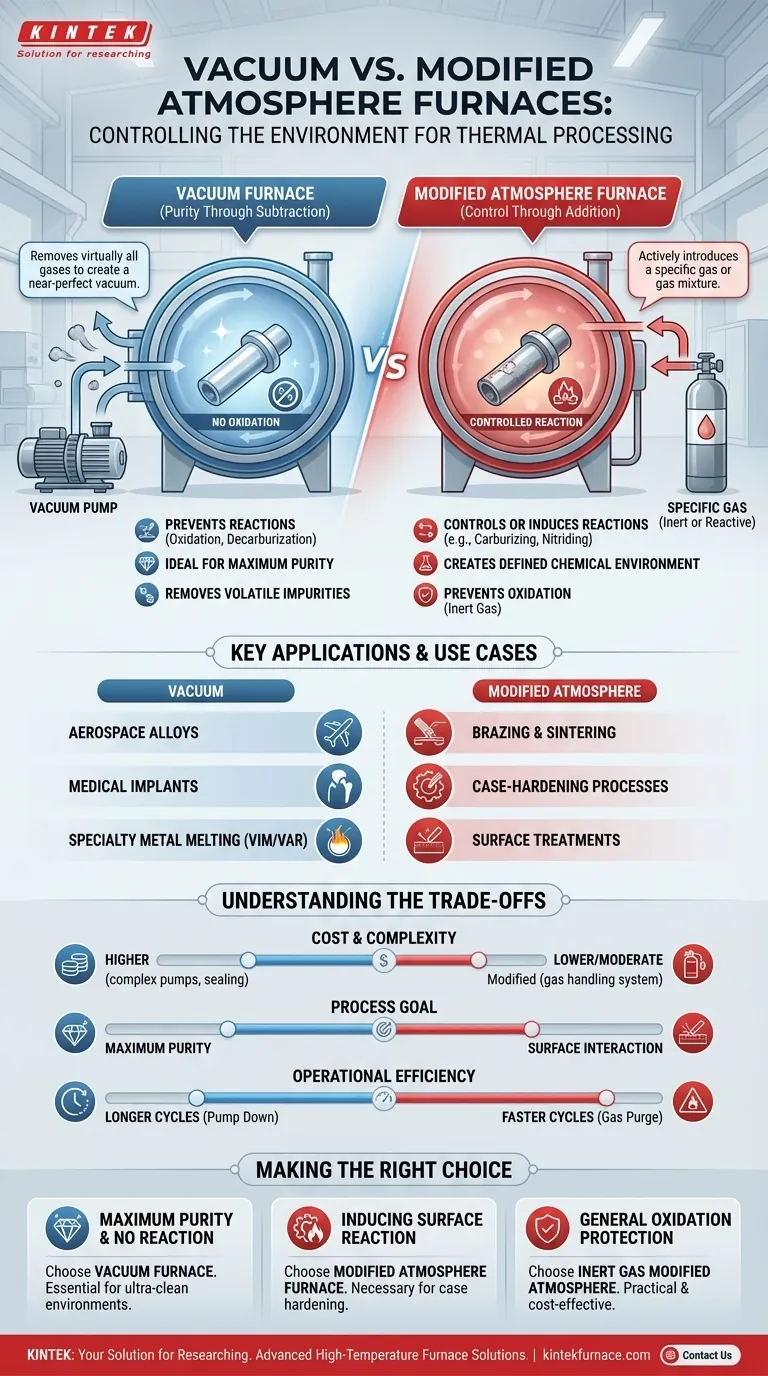

En esencia, un horno de atmósfera modificada controla un proceso térmico introduciendo activamente un gas o una mezcla de gases específica, mientras que un horno de vacío lo controla eliminando prácticamente todos los gases. El primero crea un entorno químico definido con precisión, que puede ser inerte o reactivo, mientras que el segundo crea el entorno más limpio posible al establecer un vacío casi perfecto para evitar cualquier reacción no deseada.

La elección fundamental no es qué horno es superior, sino si su objetivo es prevenir reacciones mediante la eliminación (vacío) o controlar o inducir reacciones mediante la adición (atmósfera modificada). Comprender esta distinción es clave para dominar su procesamiento térmico.

La diferencia fundamental: Controlar el entorno

El objetivo de cualquier horno avanzado es controlar cómo se transforma un material bajo calor. La principal diferencia entre estas dos tecnologías radica en su estrategia para controlar la atmósfera que rodea la pieza.

Cómo funciona un horno de vacío: Pureza mediante sustracción

Un horno de vacío opera bajo el principio de eliminar el entorno. Al extraer el aire y otros gases, crea un espacio de presión extremadamente baja.

Este casi vacío previene reacciones comunes a altas temperaturas como la oxidación y la decarburación. La eliminación de los gases atmosféricos asegura que el material que se procesa no interactúe químicamente con nada a su alrededor.

Este proceso es ideal para lograr la mayor pureza posible, ya que también ayuda a extraer las impurezas volátiles y los subproductos del propio material durante el calentamiento.

Cómo funciona un horno de atmósfera modificada: Control mediante adición

Un horno de atmósfera modificada, a veces llamado horno de atmósfera controlada, comienza purgando el aire ambiente y reemplazándolo con un gas específico y cuidadosamente regulado.

Este gas puede ser inerte, como argón o nitrógeno, para simplemente prevenir la oxidación de una manera más rentable que un vacío profundo.

Alternativamente, el gas puede ser reactivo. Por ejemplo, la introducción de gases para nitruración o cementación se realiza para forzar intencionadamente una reacción química que endurece la superficie de una pieza de acero.

Aplicaciones clave y casos de uso

La elección del horno está dictada completamente por el resultado deseado para su material.

Cuándo utilizar un horno de vacío

Los hornos de vacío son esenciales para aplicaciones en las que la pureza del material y la prevención de cualquier reacción superficial no son negociables.

Los usos comunes incluyen el tratamiento térmico de aleaciones de alto rendimiento para aeroespacial, la fabricación de implantes médicos y la fusión de metales especiales mediante métodos como la fusión por inducción al vacío (VIM) o el refusión por arco de vacío (VAR).

Cuándo utilizar un horno de atmósfera modificada

Estos hornos se utilizan cuando el entorno atmosférico debe controlarse con precisión, a menudo para facilitar un tratamiento superficial específico.

Las aplicaciones típicas incluyen el soldado fuerte (brazing) y la sinterización de materiales sensibles a la oxidación bajo un escudo de gas inerte. También son el estándar para procesos de endurecimiento superficial como la cementación, nitrocarburación y nitruración, donde la atmósfera proporciona los elementos necesarios para la reacción.

Comprensión de las compensaciones

Ninguna tecnología es universalmente mejor; son herramientas diferentes para trabajos diferentes, cada una con ventajas y limitaciones distintas.

Coste y complejidad

Los hornos de vacío son generalmente más complejos y conllevan un mayor coste inicial. Lograr y mantener un vacío profundo requiere bombas sofisticadas, construcción de cámaras robusta y sellado preciso, todo lo cual contribuye a mayores exigencias de mantenimiento.

Los hornos de atmósfera modificada pueden ser más sencillos y más rentables, especialmente para procesos que no requieren una pureza extrema. Sin embargo, requieren un suministro de gas y un sistema de manipulación fiables, lo que añade su propia capa de complejidad operativa y consideraciones de seguridad.

Objetivo del proceso: Pureza frente a interacción superficial

Esta es la compensación central. Si su objetivo es producir un componente con la máxima pureza absoluta y una superficie inalterada, un horno de vacío es la opción superior.

Si su proceso requiere inducir una reacción química específica en la superficie del material, un horno de atmósfera modificada no es solo una opción, ¡es una necesidad!

Eficiencia operativa

Los procesos de vacío a menudo implican ciclos más largos debido a la necesidad de evacuar la cámara hasta la presión objetivo antes de que pueda comenzar el calentamiento.

Los hornos de atmósfera modificada a menudo pueden completar ciclos más rápido, ya que purgar la cámara con gas es generalmente más rápido que alcanzar un vacío profundo. Sin embargo, requieren protocolos de seguridad rigurosos, especialmente cuando se utilizan gases inflamables como el hidrógeno.

Tomar la decisión correcta para su objetivo

Para seleccionar la tecnología correcta, primero debe definir su objetivo principal.

- Si su enfoque principal es lograr la máxima pureza del material y prevenir todas las reacciones: Un horno de vacío es la única tecnología que puede proporcionar el entorno ultralimpio que necesita.

- Si su enfoque principal es inducir una reacción superficial específica, como el endurecimiento superficial: Se requiere un horno de atmósfera modificada para suministrar los gases reactivos necesarios para el proceso.

- Si su enfoque principal es el tratamiento térmico general con protección básica contra la oxidación: Un horno de atmósfera modificada inerte (que utiliza nitrógeno o argón) suele ser la solución más práctica y rentable.

En última instancia, su éxito depende de elegir el horno que proporcione un control preciso sobre el entorno que su material específico requiere para lograr las propiedades previstas.

Tabla de resumen:

| Aspecto | Horno de Vacío | Horno de Atmósfera Modificada |

|---|---|---|

| Principio | Elimina gases para crear un casi vacío | Introduce gases específicos (inertes o reactivos) |

| Objetivo principal | Prevenir reacciones (ej. oxidación) | Controlar o inducir reacciones (ej. cementación) |

| Aplicaciones clave | Aleaciones aeroespaciales, implantes médicos, fusión de metales | Soldado fuerte (brazing), sinterización, procesos de endurecimiento superficial |

| Coste y complejidad | Mayor coste inicial, sistemas de vacío complejos | Menor coste, más simple pero requiere manipulación de gases |

| Eficiencia operativa | Tiempos de ciclo más largos debido al bombeo | Ciclos más rápidos con purga de gas, se necesitan protocolos de seguridad |

¿Tiene dificultades para elegir el horno adecuado para sus necesidades de procesamiento térmico? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos. Nuestra línea de productos incluye hornos de crisol, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida capacidad de personalización profunda. Ya necesite la máxima pureza con hornos de vacío o reacciones controladas con sistemas de atmósfera modificada, podemos ayudarle a optimizar la eficiencia y los resultados de su laboratorio. Contáctenos hoy para discutir sus desafíos específicos y descubrir cómo la experiencia de KINTEK puede beneficiar sus operaciones.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior