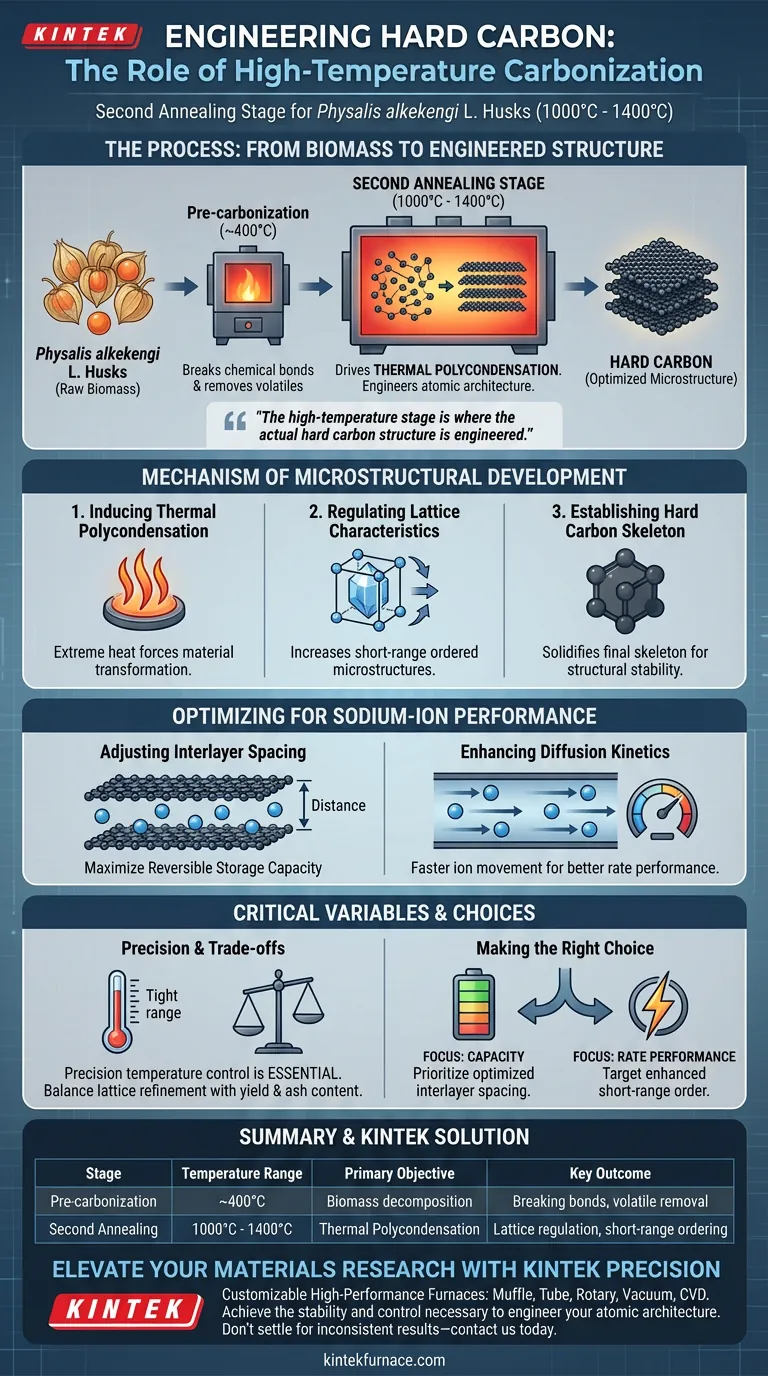

El objetivo principal de utilizar un horno de carbonización a alta temperatura en la segunda etapa de recocido es impulsar la policondensación térmica, una transformación crítica que determina la microestructura final del carbono duro. Operando típicamente entre 1000 °C y 1400 °C, este tratamiento térmico específico regula la red de carbono para optimizar el material para aplicaciones electroquímicas.

La etapa inicial de baja temperatura simplemente descompone la biomasa cruda; esta etapa de alta temperatura es donde se diseña la estructura real del carbono duro. Al controlar con precisión el calor, se define el espaciado atómico y el orden requeridos para un almacenamiento y difusión eficientes de iones de sodio.

El Mecanismo de Desarrollo Microestructural

Inducción de la Policondensación Térmica

La segunda etapa de recocido somete el material a calor extremo, específicamente en el rango de 1000 °C a 1400 °C.

A diferencia del paso inicial de precarbonización a 400 °C, que simplemente rompe los enlaces químicos en la biomasa, esta temperatura más alta obliga al material a someterse a policondensación térmica.

Regulación de las Características de la Red

El calor intenso permite la manipulación precisa de las características de la red de las capas de carbono.

Este proceso transforma el precursor desordenado en un material con microestructuras ordenadas de corto alcance aumentadas.

Establecimiento del Esqueleto de Carbono Duro

Mientras que las etapas anteriores eliminan los componentes volátiles, el horno de alta temperatura solidifica el esqueleto final del material.

Esta estabilidad estructural es esencial para determinar cómo se comportará el material durante el ciclo electroquímico.

Optimización para el Rendimiento de Iones de Sodio

Ajuste del Espaciado Intercapa

El objetivo definitorio de esta etapa es optimizar la distancia entre las capas de carbono.

Al ajustar este espaciado intercapa, el horno crea un entorno que maximiza la capacidad de almacenamiento reversible de iones de sodio.

Mejora de la Cinética de Difusión

Los cambios microestructurales inducidos a estas temperaturas impactan directamente en la velocidad a la que los iones pueden moverse a través del material.

El orden de corto alcance desarrollado adecuadamente asegura que la cinética de difusión de iones de sodio sea eficiente, lo que conduce a un mejor rendimiento de velocidad en las baterías.

Variables Críticas del Proceso y Compensaciones

La Necesidad de Precisión

Lograr la microestructura deseada depende completamente de la capacidad de mantener un control preciso de la temperatura.

Como se señaló en contextos más amplios, las fluctuaciones de temperatura pueden alterar la cinética de liberación de volátiles e impactar la consistencia del producto final.

Equilibrio entre Estructura y Rendimiento

Si bien las altas temperaturas refinan la red, deben equilibrarse con las consideraciones de rendimiento y contenido de cenizas.

Las tasas de calentamiento inconsistentes o las condiciones isotérmicas pueden provocar variaciones en las proporciones atómicas, comprometiendo la fiabilidad del material en los lotes de producción.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de las cáscaras de Physalis alkekengi L., debe alinear los parámetros del horno con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Capacidad: Priorice las temperaturas que optimizan el espaciado intercapa para maximizar el volumen de iones de sodio que la estructura puede acomodar.

- Si su enfoque principal es el Rendimiento de Velocidad: Apunte a temperaturas que mejoren el orden de corto alcance para facilitar una cinética de difusión más rápida para la carga y descarga rápidas.

La regulación precisa a alta temperatura no es solo un paso de calentamiento; es la herramienta definitiva para diseñar la arquitectura atómica del carbono duro de alto rendimiento.

Tabla Resumen:

| Etapa | Rango de Temperatura | Objetivo Principal | Resultado Estructural Clave |

|---|---|---|---|

| Precarbonización | ~400°C | Descomposición de la biomasa | Ruptura de enlaces químicos y eliminación de volátiles |

| Segundo Recocido | 1000°C - 1400°C | Policondensación Térmica | Regulación de la red y ordenación de corto alcance |

| Objetivo Estructural | Variable | Espaciado Intercapa | Almacenamiento y cinética de iones de sodio optimizados |

Mejore su Investigación de Materiales con la Precisión KINTEK

El carbono duro de alto rendimiento requiere más que solo calor; exige la precisión absoluta de ciclos térmicos diseñados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, así como otros hornos de laboratorio de alta temperatura, todos personalizables a sus necesidades de investigación únicas.

Ya sea que esté optimizando el espaciado intercapa para la capacidad o refinando el orden de corto alcance para el rendimiento de velocidad, nuestros sistemas brindan la estabilidad y el control necesarios para diseñar su arquitectura atómica. No se conforme con resultados inconsistentes: contáctenos hoy para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué usar un horno de vacío para rellenos compuestos? Protege la integridad del material y previene la oxidación

- ¿Cómo facilita el entorno dentro de un horno de recocido al vacío la estabilidad de fase? Logre una integridad óptima del acero

- ¿Cómo modifica un horno de recocido al vacío la capa de unión? Optimice los sistemas TBC para una protección térmica superior

- ¿Qué es el ciclo de quemado en un horno de vacío? Una clave para el tratamiento térmico de alta pureza

- ¿Por qué son necesarios los sistemas de refrigeración en los hornos de vacío? Esenciales para el control del material y la protección del equipo

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Qué entorno de proceso proporciona un horno de resistencia tipo pozo? Perspectivas de expertos para la fusión de aleaciones Al-Cu-Mg-Ag

- ¿Cómo se controla la temperatura en un horno de tratamiento térmico al vacío? Logre precisión y uniformidad