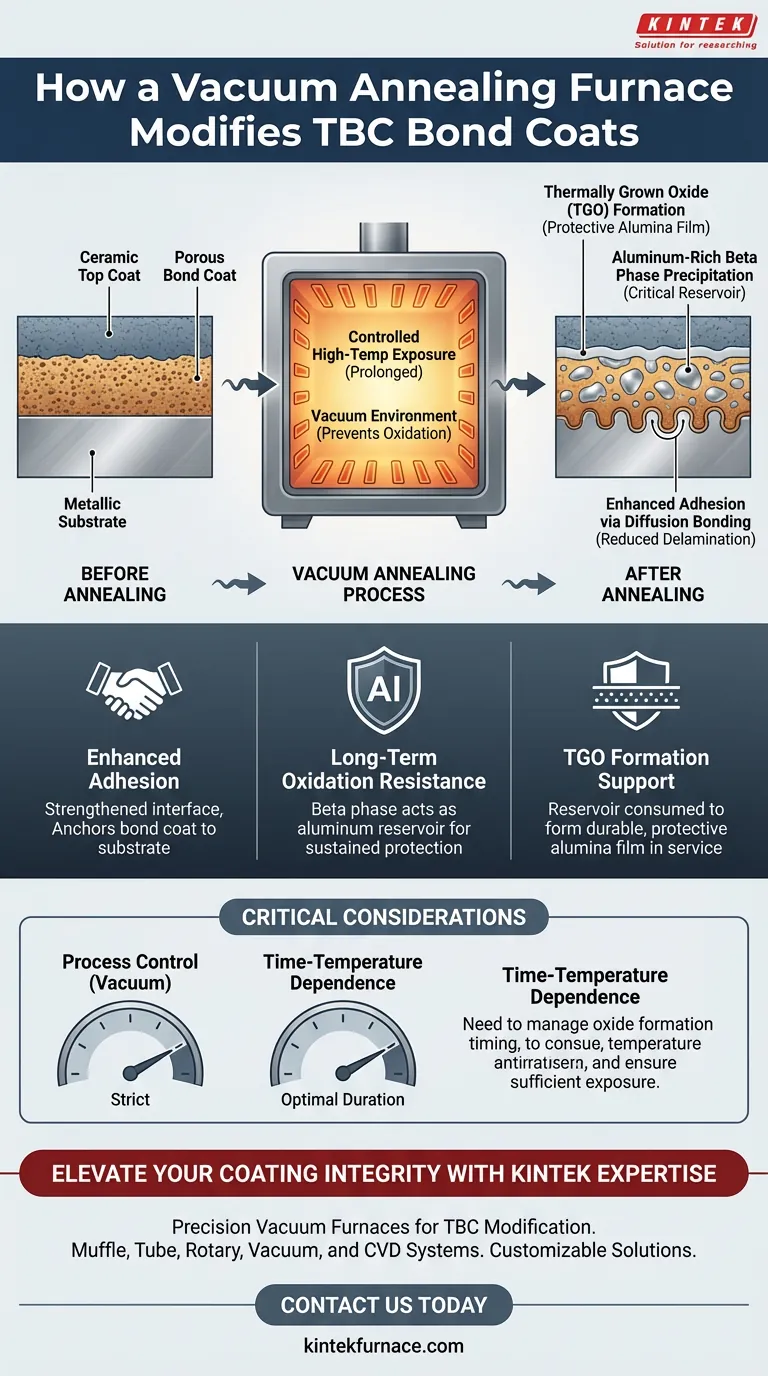

Un horno de recocido al vacío modifica la capa de unión al someter el sistema de recubrimiento de barrera térmica (TBC) a un tratamiento térmico prolongado dentro de un entorno de vacío controlado. Este proceso altera fundamentalmente la microestructura del recubrimiento para mejorar la adhesión y preparar el sistema para una resistencia a la oxidación a largo plazo.

La función principal del recocido al vacío es inducir la precipitación de una fase beta rica en aluminio dentro de la capa de unión. Esta fase actúa como un reservorio crítico para la formación del Óxido Crecido Térmicamente (TGO), que protege el componente durante el servicio, al tiempo que mejora la unión a través de la difusión.

El Mecanismo de Modificación

Exposición Controlada a Altas Temperaturas

El horno realiza estas modificaciones a través de un tratamiento térmico prolongado. No se trata de un ciclo térmico rápido, sino de un proceso sostenido diseñado para impulsar cambios químicos y estructurales en lo profundo del recubrimiento.

La Necesidad de un Entorno de Vacío

La modificación tiene lugar en un vacío a alta temperatura. Esta atmósfera controlada es esencial para facilitar la evolución microestructural necesaria sin introducir contaminantes o causar una oxidación incontrolada antes de que el sistema entre en servicio.

Cambios Estructurales y Químicos

Promoción de la Unión por Difusión

Uno de los impactos físicos inmediatos del proceso es la mejora de la interfaz entre las capas. El tratamiento térmico promueve la unión por difusión.

Esto ocurre específicamente entre el sustrato (el metal base) y la capa de unión. Al facilitar la difusión atómica, el horno ancla eficazmente la capa de unión al sustrato, reduciendo el riesgo de delaminación.

Precipitación de la Fase Beta

La modificación química más crítica ocurre dentro de la propia capa de unión. El proceso de recocido induce la precipitación de aluminio.

Esto da como resultado la formación de una fase beta rica en aluminio. Esta fase microestructural específica es la característica definitoria de una capa de unión debidamente recocida.

El Propósito: Preparación para el Servicio

Creación de un Reservorio de Aluminio

La fase beta formada durante el recocido no es simplemente un subproducto estructural; es un requisito funcional. Sirve como un "reservorio" almacenado de aluminio.

Formación del Óxido Crecido Térmicamente (TGO)

Este reservorio se utiliza cuando el componente se pone finalmente en servicio. El aluminio almacenado se consume para formar una película de alúmina densa y protectora.

Esta película se conoce como Óxido Crecido Térmicamente (TGO). El recocido previo al servicio asegura que la capa de unión tenga la composición química necesaria para mantener esta capa protectora a lo largo del tiempo.

Consideraciones Críticas

La Importancia del Control del Proceso

Si bien el objetivo es crear eventualmente una capa de óxido, el proceso de recocido en sí requiere un vacío para controlar *cuándo* se forma ese óxido.

El entorno debe controlarse estrictamente para garantizar que el aluminio se precipite en el reservorio de fase beta en lugar de oxidarse prematuramente durante la etapa de fabricación.

Dependencia del Tiempo y la Temperatura

La calidad de la modificación de la capa de unión está directamente ligada a la duración de la exposición.

Dado que el proceso depende de la difusión y la precipitación, ambos mecanismos dependientes del tiempo, un tratamiento térmico insuficiente no logrará establecer la fase beta robusta requerida para la protección a largo plazo.

Tomar la Decisión Correcta para su Objetivo

El recocido al vacío no es solo un paso de acabado; es un paso de síntesis que activa las propiedades protectoras del sistema TBC.

- Si su enfoque principal es la adhesión mecánica: Asegúrese de que el perfil de recocido permita tiempo suficiente para que la unión por difusión asegure la capa de unión al sustrato.

- Si su enfoque principal es la resistencia a la oxidación a largo plazo: Verifique que los parámetros del proceso hayan maximizado con éxito la precipitación de la fase beta rica en aluminio para soportar la formación de TGO.

En última instancia, el horno de recocido al vacío transforma la capa de unión de una simple capa aplicada a un reservorio químicamente activo capaz de mantener la protección a altas temperaturas.

Tabla Resumen:

| Mecanismo del Proceso | Cambio Físico/Químico | Resultado Funcional |

|---|---|---|

| Tratamiento al Vacío a Alta Temperatura | Calor sostenido en atmósfera controlada | Evita la oxidación y contaminación prematuras |

| Unión por Difusión | Migración atómica en la interfaz del sustrato | Adhesión fortalecida y delaminación reducida |

| Precipitación de Fase Beta | Formación de reservorios ricos en aluminio | Fuente a largo plazo para la formación de TGO protector |

| Evolución Estructural | Estabilización microestructural | Resistencia a la oxidación mejorada durante el servicio |

Mejore la Integridad de su Recubrimiento con la Experiencia de KINTEK

La precisión es innegociable al modificar sistemas críticos de recubrimientos de barrera térmica (TBC). En KINTEK, entendemos que la capa de unión perfecta requiere un control riguroso del proceso y entornos térmicos de alto rendimiento.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas. Ya sea que esté optimizando la unión por difusión o maximizando la precipitación de la fase beta rica en aluminio, nuestra avanzada tecnología de vacío garantiza que sus componentes estén listos para el servicio.

¿Listo para lograr resultados superiores en tratamientos térmicos? Contáctenos hoy mismo para consultar con nuestros especialistas y encontrar la solución de horno ideal para su laboratorio o línea de producción.

Guía Visual

Referencias

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es la ventaja de los procesos controlados por computadora en hornos de vacío? Logre una repetibilidad perfecta para aplicaciones de alto rendimiento

- ¿Cómo se utilizan los hornos de vacío de alta temperatura en la investigación científica? Logre una síntesis de materiales pura y controlada

- ¿Cuáles son las dos variedades de materiales que se encuentran comúnmente en las zonas calientes aisladas con grafito? Explicación de la placa de grafito vs. el fieltro de grafito

- ¿Por qué se requiere un horno de tratamiento térmico al vacío para IN718-CuCrZr? Maximizar la resistencia del enlace bimetálico

- ¿Qué tipos de piezas son principalmente adecuadas para el tratamiento térmico en un horno de vacío vertical? Optimizar para la mínima distorsión

- ¿Cuáles son los requisitos para la carcasa sellada del horno en un horno de vacío? Asegure un sellado perfecto y durabilidad

- ¿Qué papel juega un horno de recocido al vacío en la síntesis de NCG? Carbonización de Precisión para Nanomateriales

- ¿Qué papel juega un horno de recocido al vacío en los cristales individuales de Bi4I4? Domina la ingeniería precisa del nivel de Fermi