En resumen, los hornos de vacío son más comúnmente utilizados por las industrias aeroespacial, médica, automotriz y electrónica. Son esenciales para procesos como el tratamiento térmico, la soldadura fuerte (brazing) y la sinterización, donde la prevención de la oxidación y la contaminación es crítica para producir componentes de alto rendimiento y misión crítica.

La decisión de usar un horno de vacío no se trata de calentar un material; se trata de crear un ambiente ultra-limpio y controlado. Esto permite la producción de componentes con propiedades metalúrgicas y un nivel de pureza que son simplemente imposibles de lograr en un horno de aire abierto.

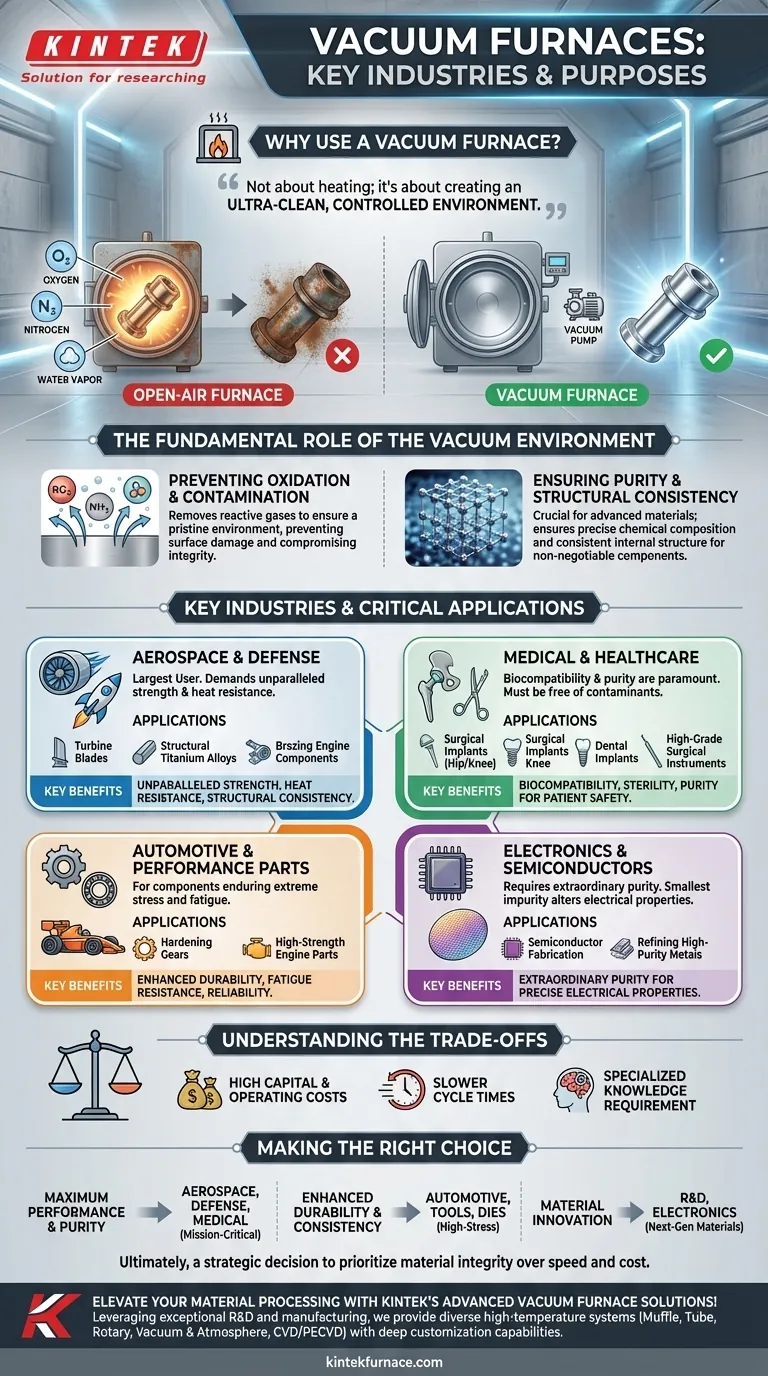

El papel fundamental del ambiente de vacío

Antes de examinar industrias específicas, es crucial comprender por qué es necesario un vacío. A altas temperaturas, los metales y aleaciones reactivos son altamente susceptibles al daño por gases atmosféricos.

Prevención de la oxidación y la contaminación

Calentar un metal en presencia de oxígeno, incluso en trazas, provoca una rápida oxidación. Esto puede comprometer el acabado superficial del material, su integridad estructural y sus propiedades mecánicas.

Un horno de vacío elimina estos gases reactivos (principalmente oxígeno, nitrógeno y vapor de agua) de la cámara de calentamiento. Esto crea un ambiente prístino, asegurando que el material permanezca incontaminado durante todo el ciclo térmico.

Garantizar la pureza y la consistencia estructural

Para materiales avanzados como las superaleaciones o el titanio, incluso las impurezas microscópicas pueden crear puntos débiles en el producto final.

El ambiente de vacío asegura que la composición química de la aleación permanezca precisa y que su estructura interna sea perfectamente consistente. Esto no es negociable para componentes donde el fallo no es una opción.

Industrias clave y sus aplicaciones críticas

La necesidad de este nivel de control impulsa la adopción en varias industrias de alto riesgo. Cada una utiliza la tecnología de vacío para resolver desafíos específicos y exigentes.

Industria aeroespacial y de defensa

Este sector es el mayor usuario de hornos de vacío. Las condiciones operativas extremas de los motores a reacción y los componentes estructurales de las aeronaves exigen materiales con una resistencia y una resistencia al calor inigualables.

Las aplicaciones incluyen el tratamiento térmico de palas de turbina, el envejecimiento de aleaciones de titanio estructurales y la soldadura fuerte de componentes complejos de motores.

Medicina y salud

En el campo médico, la biocompatibilidad y la pureza son primordiales. Cualquier material implantado en el cuerpo humano debe estar libre de contaminantes que puedan causar una reacción adversa.

Los hornos de vacío se utilizan para fabricar implantes quirúrgicos (como articulaciones de cadera y rodilla), implantes dentales e instrumentos quirúrgicos de alta calidad, asegurando que sean estériles, fuertes e inertes.

Automoción y piezas de alto rendimiento

Si bien toda la industria automotriz utiliza el tratamiento térmico, el segmento de alto rendimiento se basa en hornos de vacío para componentes que soportan esfuerzos y fatiga extremos.

Esto incluye el endurecimiento de engranajes, el tratamiento de rodamientos y el procesamiento de piezas de alta resistencia para motores de carreras y de alto rendimiento donde la durabilidad y la fiabilidad son críticas.

Electrónica y semiconductores

La fabricación de semiconductores y productos electrónicos avanzados requiere materiales de pureza extraordinaria. Incluso la impureza más pequeña puede alterar las propiedades eléctricas de un componente.

Los hornos de vacío se utilizan para procesos como la fabricación de semiconductores y el refinado de los metales de alta pureza utilizados en dispositivos electrónicos avanzados.

Comprensión de las ventajas y desventajas

Aunque potentes, los hornos de vacío no son una solución universal. Sus beneficios conllevan consideraciones significativas.

Altos costos de capital y operación

Los hornos de vacío son máquinas complejas que son significativamente más caras de comprar, instalar y mantener que sus contrapartes atmosféricas. La energía requerida para crear y mantener el vacío aumenta el costo operativo.

Tiempos de ciclo más lentos

El proceso de bombear la cámara al nivel de vacío requerido agrega un tiempo considerable a cada ciclo de producción. Esto hace que los hornos de vacío sean menos adecuados para la fabricación de alto volumen y bajo margen donde la velocidad es el principal impulsor.

Requisito de conocimientos especializados

Operar y mantener un horno de vacío requiere técnicos altamente cualificados. Una programación, detección de fugas y mantenimiento adecuados son fundamentales para lograr resultados consistentes y fiables.

Tomar la decisión correcta para su objetivo

La decisión de invertir o especificar un proceso de vacío depende completamente de las propiedades requeridas del componente final.

- Si su enfoque principal es el máximo rendimiento y pureza: Un horno de vacío es esencial para piezas de misión crítica en aplicaciones aeroespaciales, de defensa y médicas donde el fallo tiene consecuencias catastróficas.

- Si su enfoque principal es una mayor durabilidad y consistencia: El procesamiento al vacío es la opción superior para piezas automotrices de alta tensión, herramientas y matrices donde la resistencia a la fatiga y una larga vida útil son clave.

- Si su enfoque principal es la innovación de materiales: El ambiente controlado de un horno de vacío es indispensable para la I+D y la electrónica, permitiendo el desarrollo de aleaciones y materiales de próxima generación.

En última instancia, la adopción de la tecnología de hornos de vacío es una decisión estratégica para priorizar la integridad del material sobre la velocidad y el costo de producción.

Tabla resumen:

| Industria | Aplicaciones comunes | Beneficios clave |

|---|---|---|

| Aeroespacial y Defensa | Tratamiento térmico de palas de turbina, envejecimiento de aleaciones de titanio, soldadura fuerte de componentes de motores | Resistencia, resistencia al calor y consistencia estructural inigualables |

| Medicina y Salud | Fabricación de implantes quirúrgicos, implantes dentales, instrumentos quirúrgicos | Biocompatibilidad, esterilidad y pureza para la seguridad del paciente |

| Automoción y Piezas de Rendimiento | Endurecimiento de engranajes, tratamiento de rodamientos, procesamiento de piezas de motor de alta resistencia | Mayor durabilidad, resistencia a la fatiga y fiabilidad |

| Electrónica y Semiconductores | Fabricación de semiconductores, refinado de metales de alta pureza | Pureza extraordinaria para garantizar propiedades eléctricas precisas |

¡Eleve su procesamiento de materiales con las avanzadas soluciones de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la industria aeroespacial, médica, automotriz o electrónica, nuestras soluciones garantizan entornos ultra limpios para una pureza y un rendimiento superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer resultados confiables y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso