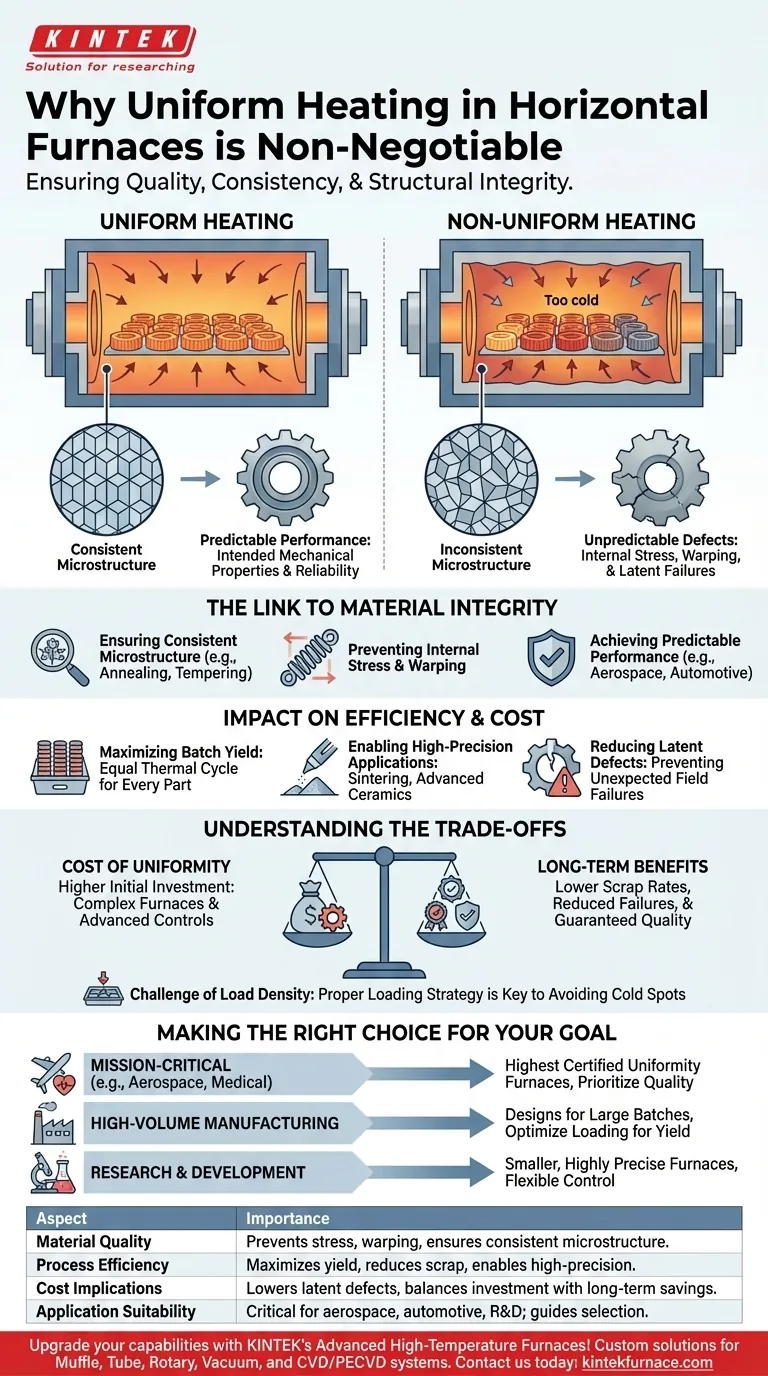

El calentamiento uniforme en un horno horizontal es innegociable porque determina directamente la calidad, la consistencia y la integridad estructural de los materiales procesados. Sin él, los procesos críticos de tratamiento térmico como el recocido o el endurecimiento se vuelven poco fiables, lo que resulta en componentes que no cumplen con sus especificaciones de rendimiento requeridas.

El problema central es que las temperaturas desiguales crean tensiones internas e inconsistencias en la microestructura de un material. Esto compromete directamente la resistencia y fiabilidad del producto final, convirtiendo un proceso de precisión en una fuente de defectos impredecibles.

El vínculo entre la temperatura y la integridad del material

El verdadero tratamiento térmico consiste en controlar las propiedades de un material a nivel microscópico. La uniformidad de la temperatura es la herramienta principal para lograr este control de manera consistente en todo un componente o lote.

Garantizar una microestructura consistente

Muchos procesos de tratamiento térmico, como el recocido o el templado, están diseñados para crear una estructura cristalina específica dentro de un metal. Esta microestructura dicta propiedades como la dureza, la ductilidad y la resistencia a la fatiga. Si una parte de un componente está 20 grados más caliente que otra, recibe un tratamiento fundamentalmente diferente, lo que resulta en un producto final inconsistente y poco fiable.

Prevención de tensiones internas y deformaciones

Cuando un material se calienta y enfría, se expande y contrae. Si esto ocurre de manera desigual, las diferentes secciones del material luchan entre sí, acumulando tensiones internas. Esta tensión puede causar deformaciones y distorsiones inmediatas o, peor aún, crear microfisuras que conducen a fallas prematuras bajo carga.

Lograr un rendimiento predecible

Para componentes utilizados en aplicaciones de alta tensión como piezas aeroespaciales o automotrices, el rendimiento no es opcional. El calentamiento uniforme asegura que cada parte del componente tenga las propiedades mecánicas deseadas. Esta previsibilidad es la base de la ingeniería moderna y el aseguramiento de la calidad.

El impacto en la eficiencia y el costo del proceso

Más allá de la calidad de una sola pieza, la uniformidad de la temperatura tiene implicaciones financieras significativas para cualquier operación industrial.

Maximización del rendimiento por lotes

Los hornos horizontales suelen elegirse por su capacidad para procesar grandes volúmenes. El calentamiento uniforme asegura que cada pieza de ese gran lote, ya sea en la parte delantera, trasera, central o en el borde, reciba exactamente el mismo ciclo térmico. Esto maximiza el rendimiento y minimiza una costosa tasa de chatarra.

Posibilitar aplicaciones de alta precisión

Procesos como la sinterización de metales en polvo o la creación de cerámicas avanzadas operan dentro de ventanas de temperatura extremadamente estrechas. El calentamiento uniforme no es solo un beneficio; es un requisito previo para estas aplicaciones. Sin él, el proceso simplemente no funcionaría.

Reducción de defectos latentes

Un componente deformado por un calentamiento no uniforme es fácil de detectar y rechazar. El resultado más peligroso es una pieza que parece estar bien pero que está llena de tensiones internas. Este defecto latente puede hacer que la pieza falle inesperadamente en servicio, lo que provoca daños en el equipo o incidentes de seguridad.

Comprender las compensaciones

Lograr una uniformidad perfecta es un acto de equilibrio constante entre la física ideal y las limitaciones prácticas. Comprender estos desafíos es clave para tomar decisiones informadas.

El costo de la uniformidad

Un horno diseñado para una alta uniformidad de temperatura es una máquina más compleja. Requiere elementos calefactores de mayor calidad, un aislamiento más sofisticado y sistemas de control avanzados. Esto se traduce en una mayor inversión de capital inicial, que debe sopesarse con el costo a largo plazo de los defectos y la inconsistencia.

El desafío de la densidad de carga

Un horno puede estar certificado para una excelente uniformidad cuando está vacío, pero el resultado en el mundo real depende de la carga de trabajo. Cargar demasiadas piezas demasiado juntas puede crear puntos fríos y obstruir el flujo de calor, anulando los beneficios de un horno bien diseñado. Una estrategia de carga adecuada es tan importante como el propio equipo.

Tomar la decisión correcta para su objetivo

El nivel de uniformidad requerido depende completamente de su objetivo final. Use su objetivo para guiar sus decisiones técnicas y de proceso.

- Si su enfoque principal son los componentes críticos (p. ej., aeroespacial, médico): Priorice los hornos con la mayor uniformidad de temperatura certificada en toda la zona de trabajo, incluso con un costo inicial más alto.

- Si su enfoque principal es la fabricación de gran volumen: Concéntrese en diseños de hornos que mantengan la uniformidad en grandes tamaños de lote e invierta en la optimización de sus procedimientos de carga para maximizar el rendimiento.

- Si su enfoque principal es la investigación y el desarrollo: Seleccione un horno más pequeño y de alta precisión que ofrezca un control de temperatura flexible y verificable para explorar ventanas de procesamiento estrechas para nuevos materiales.

En última instancia, tratar la uniformidad térmica como un parámetro de proceso crítico es la clave para transformar las materias primas en productos fiables y de alto rendimiento.

Tabla resumen:

| Aspecto | Importancia |

|---|---|

| Calidad del material | Previene las tensiones internas, la deformación y garantiza una microestructura consistente para un rendimiento fiable. |

| Eficiencia del proceso | Maximiza el rendimiento por lotes, reduce las tasas de chatarra y permite aplicaciones de alta precisión como la sinterización. |

| Implicaciones de costos | Reduce los defectos latentes, minimiza las fallas del equipo y equilibra la inversión inicial con los ahorros a largo plazo. |

| Idoneidad de la aplicación | Crítico para la industria aeroespacial, automotriz e I+D; guía la selección del horno en función de las necesidades de uniformidad. |

¡Mejore las capacidades de su laboratorio con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, mejorando la calidad del material y la eficiencia del proceso. No permita que el calentamiento no uniforme lo detenga: contáctenos hoy para discutir cómo nuestros hornos pueden transformar sus procesos de tratamiento térmico y brindar resultados confiables y de alto rendimiento para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real