En resumen, los diseños de hornos basados en retorta se requieren para procesos industriales especializados donde el control absoluto sobre la atmósfera de procesamiento no es negociable. Su característica definitoria es un recipiente interior sellado, o "retorta", que crea un entorno hermético que aísla las piezas de cualquier contaminación potencial, un nivel de pureza que los diseños de hornos estándar no pueden garantizar.

La decisión de utilizar un horno de retorta está impulsada por una necesidad crítica y única: la integridad del proceso. Cuando las propiedades finales de un material o componente son sumamente sensibles a la contaminación atmosférica, el entorno sellado y aislado de una retorta no es un lujo, sino un requisito fundamental para el éxito.

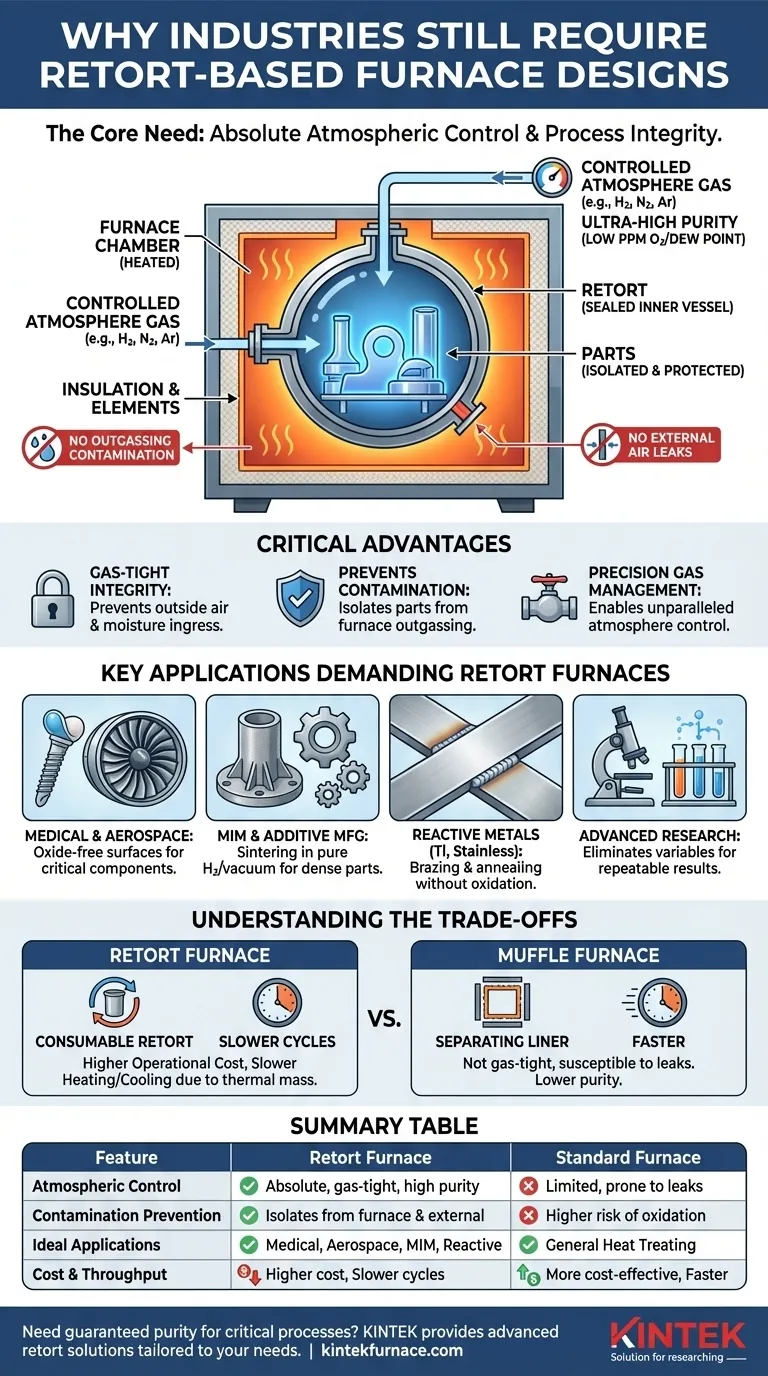

El Principio Central: Control Atmosférico Absoluto

Para comprender la necesidad de una retorta, primero debemos diferenciarla de otros tipos de hornos. La clave no es la fuente de calor, sino cómo se contiene y gestiona el entorno de procesamiento.

¿Qué es una Retorta?

Una retorta es un recipiente sellado, generalmente hecho de aleaciones metálicas o cerámicas de alta temperatura, que se coloca dentro de la cámara calentada de un horno.

Las piezas que se procesan se cargan en esta retorta, no en la cámara principal del horno. Luego, la retorta se purga de aire y se llena con una mezcla precisa de gases de proceso.

La Ventaja Crítica: Integridad Hermética

La retorta actúa como una barrera perfecta. Este aislamiento es crucial por dos razones:

- Evita la contaminación proveniente del horno. Las cámaras de los hornos estándar contienen aislamiento, elementos calefactores y otros materiales que pueden "desgasificar" (liberar trazas de vapor) a altas temperaturas, contaminando la superficie de la pieza.

- Evita la contaminación del exterior. La construcción sellada y, a menudo, soldada de una retorta evita que el aire ambiente se filtre en el entorno del proceso, lo que introduciría oxígeno y humedad.

Gestión Precisa de Gases

Debido a que la retorta es un sistema cerrado con un volumen conocido, permite un control incomparable sobre la atmósfera. Los gases de proceso como el hidrógeno, el nitrógeno o el argón se pueden introducir, hacer circular y mantener en niveles de pureza excepcionalmente altos.

Esto permite una gestión precisa de las condiciones atmosféricas, como el punto de rocío y los niveles de oxígeno, a menudo hasta unas pocas partes por millón (PPM). Los hornos de atmósfera estándar, que simplemente inundan con gas una cámara más grande y sin sellar, no pueden lograr este nivel de control.

Industrias y Aplicaciones que Requieren Hornos de Retorta

Esta necesidad de pureza atmosférica absoluta es la razón por la que las retortas son indispensables en varias industrias de alto riesgo.

Dispositivos Médicos y Aeroespacial

Para componentes como implantes médicos o álabes de turbina de motores a reacción, cualquier oxidación superficial o contaminación es un punto potencial de fallo. Un horno de retorta garantiza que procesos como el recocido o la soldadura fuerte se realicen en una atmósfera perfectamente inerte o activa, lo que da como resultado un acabado superficial limpio y sin contaminar.

Moldeo por Inyección de Metales (MIM) y Fabricación Aditiva

El paso de sinterización en MIM y muchos procesos de impresión 3D de metales es extremadamente sensible a las condiciones atmosféricas. La sinterización requiere una atmósfera de hidrógeno o vacío pura y seca para eliminar los restos del aglutinante y fusionar las partículas metálicas en una pieza sólida y densa. El oxígeno o la humedad inhibirían este proceso y provocarían componentes débiles y porosos.

Soldadura Fuerte y Recocido de Metales Reactivos

Los metales como el acero inoxidable, el titanio y otras superaleaciones son muy reactivos con el oxígeno, especialmente a temperaturas elevadas. Una retorta proporciona el entorno puro y libre de oxígeno (a menudo hidrógeno o argón de alta pureza) necesario para crear uniones de soldadura fuerte limpias o para recocer el material sin formar una capa de óxido perjudicial.

Materiales Avanzados e Investigación

Al desarrollar nuevas aleaciones o materiales, los científicos necesitan eliminar todas las variables del proceso. Un horno de retorta proporciona un entorno perfectamente controlado y repetible, asegurando que los resultados experimentales sean un verdadero reflejo de las propiedades del material, y no un subproducto de la contaminación atmosférica.

Comprender las Compensaciones

Aunque son esenciales para aplicaciones específicas, los hornos de retorta no son universalmente superiores. Su diseño conlleva compensaciones inherentes en comparación con otros tipos de hornos comunes.

Comparación con Hornos de Crisol (Muffle)

Un crisol es un revestimiento separador dentro de un horno, pero generalmente no está sellado con el mismo estándar hermético que una retorta. Si bien un crisol proporciona una buena separación de los elementos calefactores, es más susceptible a fugas menores y no puede lograr la atmósfera de ultra alta pureza de una verdadera retorta.

Los Costos de la Pureza

Los sistemas basados en retorta tienen un mayor costo operativo. Las propias retortas son consumibles que se degradan con el tiempo debido a los ciclos térmicos y deben reemplazarse periódicamente.

Además, la masa térmica adicional de la retorta significa que los ciclos de calentamiento y enfriamiento pueden ser más lentos en comparación con los diseños sin retorta, lo que podría afectar el rendimiento general para aplicaciones menos críticas.

Selección del Horno Adecuado para su Proceso

Elegir la tecnología de horno correcta depende de hacer coincidir las capacidades del equipo con los estrictos requisitos de su proceso y material.

- Si su enfoque principal es prevenir cualquier oxidación superficial o contaminación en materiales sensibles: Un horno de retorta es el único diseño que proporciona la integridad hermética necesaria para resultados garantizados.

- Si su enfoque principal es el tratamiento térmico general con una atmósfera protectora (por ejemplo, endurecimiento neutro): Un horno de atmósfera estándar o con crisol sellado suele ser más rentable y perfectamente suficiente.

- Si su enfoque principal es la producción de gran volumen donde una ligera oxidación superficial es aceptable o se elimina posteriormente: Un horno de cinta transportadora continua puede ofrecer mejor rendimiento y menores costos operativos.

En última instancia, invertir en un horno de retorta es una decisión de priorizar el control absoluto del proceso y la repetibilidad por encima de todo lo demás.

Tabla Resumen:

| Característica | Horno de Retorta | Horno Estándar |

|---|---|---|

| Control Atmosférico | Absoluto, hermético con alta pureza | Limitado, propenso a fugas y contaminación |

| Prevención de Contaminación | Aísla las piezas del horno y del aire exterior | Mayor riesgo de oxidación y desgasificación |

| Aplicaciones Ideales | Dispositivos médicos, aeroespacial, MIM, metales reactivos | Tratamiento térmico general, procesos menos críticos |

| Costo y Rendimiento | Mayores costos operativos, ciclos más lentos | Más rentable, más rápido para gran volumen |

¿Necesita un horno que garantice la pureza para sus procesos críticos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que se encuentre en el sector médico, aeroespacial o de materiales avanzados, garantizamos el control atmosférico absoluto y la integridad del proceso. ¡Contáctenos hoy para analizar cómo nuestros hornos de retorta pueden mejorar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior