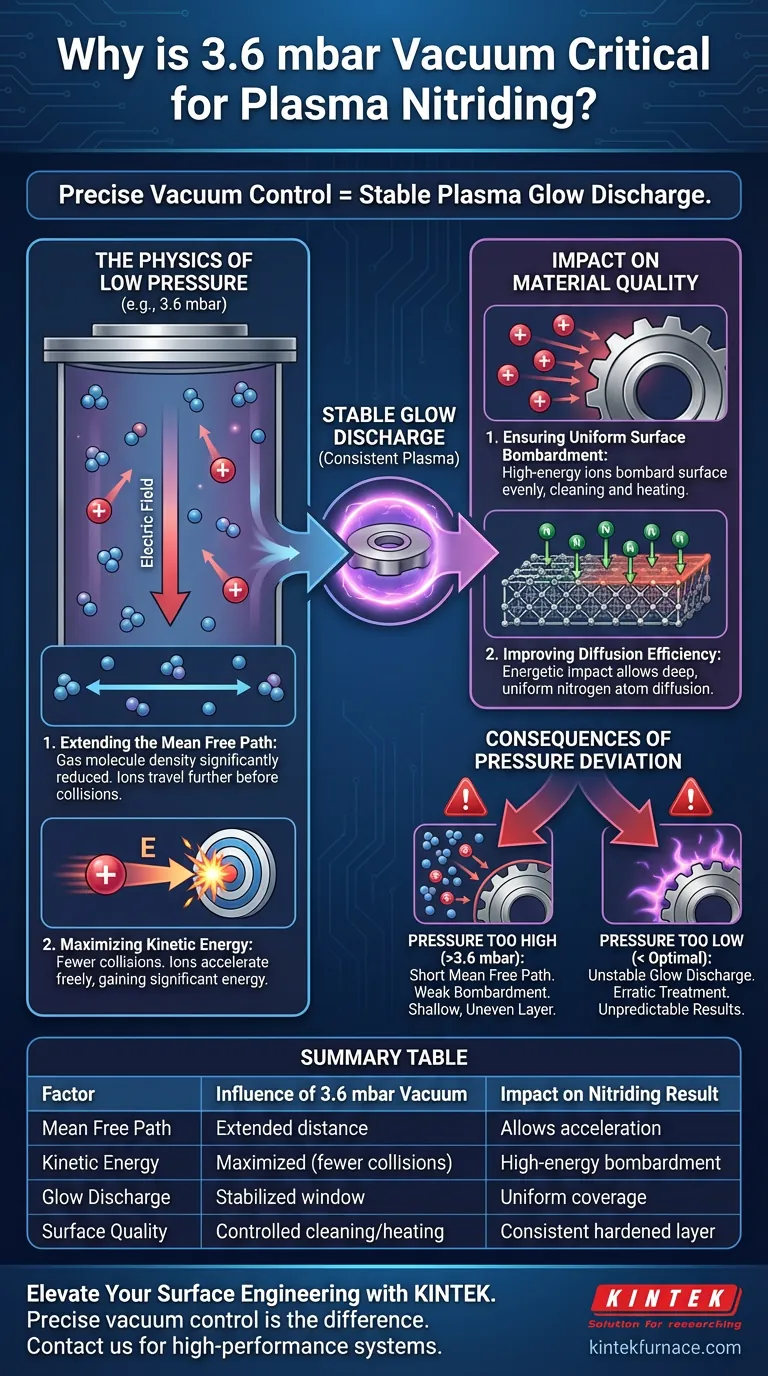

El control preciso del vacío es el facilitador fundamental del proceso de nitruración por plasma. Se requiere una baja presión específica, como 3,6 mbar, para mantener una descarga luminiscente de plasma estable. Este entorno específico permite que los iones de gas adquieran la velocidad y la energía necesarias para bombardear la pieza de trabajo de manera efectiva, lo que es imposible a presiones más altas.

El nivel de vacío específico extiende la "trayectoria libre media" de las moléculas de gas, lo que permite a los iones acelerar a altas energías cinéticas. Esta energía es fundamental para garantizar que los átomos de nitrógeno penetren la superficie del material de manera uniforme y eficiente.

La Física de la Baja Presión

Extensión de la Trayectoria Libre Media

Para comprender por qué 3,6 mbar es fundamental, debe comprender el comportamiento de las moléculas de gas. A esta baja presión específica, la densidad de moléculas de gas en la cámara se reduce significativamente.

Esta reducción aumenta la "trayectoria libre media", la distancia promedio que recorre una molécula antes de colisionar con otra. Al despejar el camino, los iones encuentran menos obstáculos mientras se mueven a través de la cámara de vacío.

Maximización de la Energía Cinética

Debido a que los iones colisionan con menos moléculas de gas, no se ven frenados por la resistencia. Bajo la influencia del campo eléctrico, estos iones positivos pueden acelerar libremente.

Esto les permite adquirir una energía cinética significativa. Si la presión fuera mayor, las colisiones frecuentes disiparían esta energía, haciendo que los iones fueran demasiado débiles para interactuar eficazmente con la pieza de trabajo.

Impacto en la Calidad del Material

Facilitación de una Descarga Luminiscente Estable

Se requiere una ventana de presión específica para encender y mantener una descarga luminiscente estable. Esta descarga es la manifestación visible del estado del plasma.

Mantener 3,6 mbar asegura que el plasma permanezca constante y cubra la pieza de trabajo de manera uniforme. Sin esta estabilidad, el tratamiento se vuelve errático, lo que lleva a resultados impredecibles.

Garantía de Bombardeo Uniforme de la Superficie

Los iones de alta energía creados por este entorno de baja presión bombardean la superficie de la pieza de trabajo con una fuerza significativa. Este bombardeo es el mecanismo que limpia la superficie y la calienta localmente.

Más importante aún, este impacto energético es lo que permite que los átomos de nitrógeno se difundan en la red del material. La uniformidad de este bombardeo se correlaciona directamente con la uniformidad de la capa endurecida final.

Mejora de la Eficiencia de Difusión

El objetivo final de la nitruración por plasma es difundir nitrógeno en el metal para endurecerlo. Las condiciones creadas por el vacío de 3,6 mbar mejoran significativamente esta eficiencia de difusión.

Al garantizar que los iones golpeen la superficie con la energía adecuada, el proceso maximiza la profundidad y la calidad de la capa nitrurada.

Comprensión de las Restricciones

La Consecuencia de la Desviación de Presión

El requisito de una presión "específica" indica que esta es una ventana de operación precisa, no una sugerencia general.

Si la presión aumenta significativamente por encima de 3,6 mbar, la trayectoria libre media se acorta. Los iones pierden energía debido a las colisiones, lo que resulta en un bombardeo débil y una capa de nitruración poco profunda y desigual. Por el contrario, desviarse demasiado por debajo del rango óptimo puede desestabilizar por completo la descarga luminiscente.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es la Uniformidad de la Capa: Mantenga un estricto cumplimiento del punto de ajuste de 3,6 mbar para garantizar que el resplandor del plasma rodee las geometrías complejas de manera uniforme.

Si su enfoque principal es la Eficiencia del Proceso: Supervise la estabilidad del vacío para maximizar la energía cinética de los iones, asegurando las tasas de difusión de nitrógeno más rápidas posibles.

Controle la presión y controlará la energía que transforma su material.

Tabla Resumen:

| Factor | Influencia del Vacío de 3,6 mbar | Impacto en el Resultado de la Nitruración |

|---|---|---|

| Trayectoria Libre Media | Distancia significativamente extendida entre moléculas | Permite que los iones aceleren sin interferencia |

| Energía Cinética | Maximizada debido a menos colisiones de partículas | Bombardeo de alta energía para una profunda difusión de nitrógeno |

| Descarga Luminiscente | Estabilizada dentro de una ventana de presión precisa | Garantiza una cobertura uniforme del plasma sobre piezas complejas |

| Calidad de la Superficie | Bombardeo iónico controlado de limpieza/calentamiento | Crea una capa endurecida consistente y de alta calidad |

Mejore su Ingeniería de Superficies con KINTEK

El control preciso del vacío es la diferencia entre una ejecución fallida y un producto endurecido superior. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento, incluidos hornos de alta temperatura personalizables, de mufla y de CVD diseñados para cumplir con las rigurosas demandas de la nitruración por plasma y el tratamiento térmico.

Ya sea que necesite mantener un entorno estricto de 3,6 mbar o requiera una solución personalizada para geometrías complejas, nuestros sistemas brindan la estabilidad y confiabilidad que su laboratorio necesita. Póngase en contacto con KINTEK hoy mismo para discutir los requisitos de su horno de vacío y vea cómo nuestra experiencia puede optimizar la eficiencia de la difusión de su material.

Guía Visual

Referencias

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Qué son los hornos de vacío y bajo qué condiciones operan? Descubra soluciones de procesamiento térmico de alta pureza

- ¿Cuál es la temperatura de un horno de vacío? Logre un procesamiento térmico de alta pureza

- ¿Cuáles son las características de un horno horizontal de carga frontal? Desbloquee el tratamiento térmico de precisión

- ¿Cómo proporciona un horno de vacío un control de temperatura preciso? Logre una precisión térmica inigualable para su laboratorio

- ¿Cuál es el propósito de usar un horno de secado de alto vacío? Maximizar el rendimiento de la batería y la pureza del electrodo

- ¿Qué ventajas ofrece un horno de secado al vacío sobre el equipo de secado estándar para la recuperación de BHET? Garantizar la máxima pureza

- ¿Cuál es la función de un horno de vacío en la síntesis de fósforos? Lograr materiales de wellstonita dopados puros con Tb3+/Ce3+

- ¿Cuál es el propósito de utilizar un sistema de alto vacío y un horno de recocido para las aleaciones de Mn–Ni–Fe–Si? Desbloquea la precisión de los datos