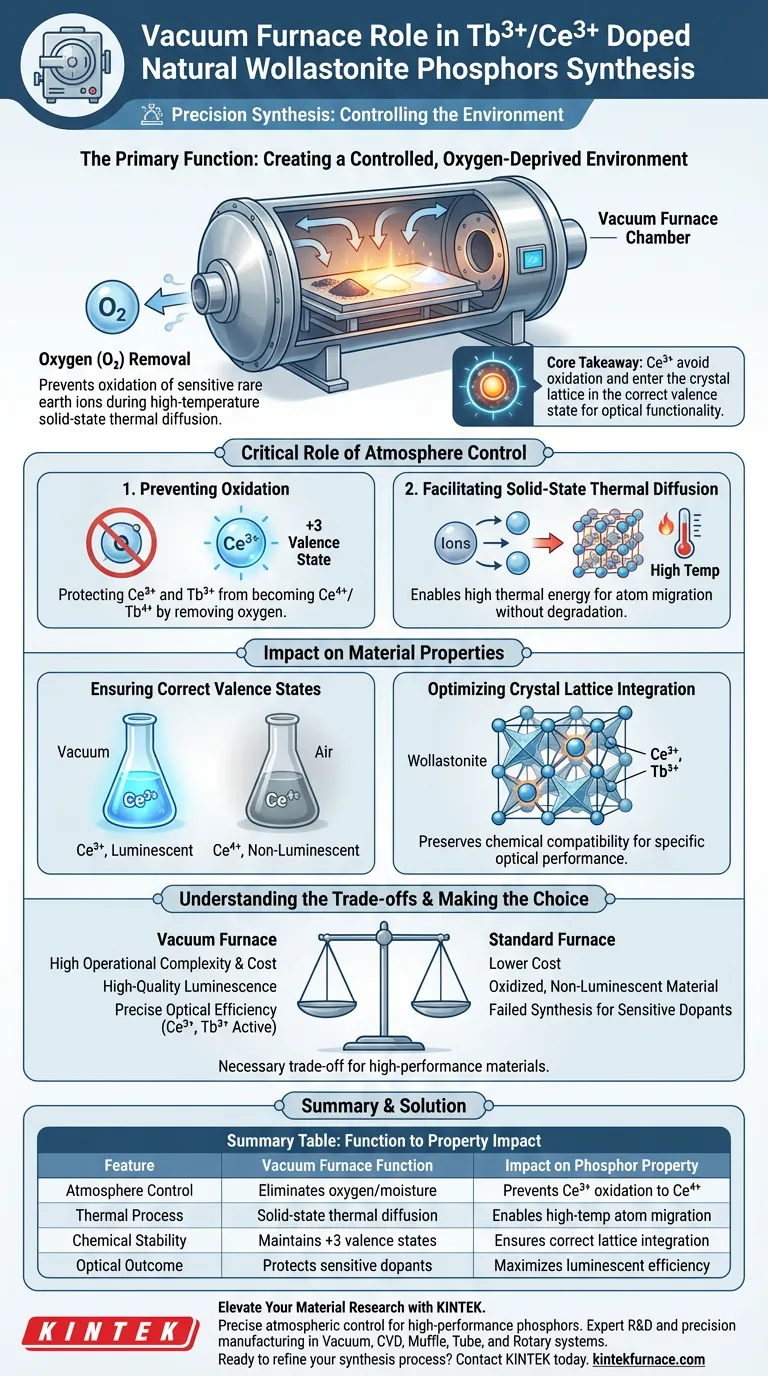

La función principal de un horno de vacío en la síntesis de fósforos de wellstonita natural dopados con Tb3+/Ce3+ es crear un entorno controlado y desprovisto de oxígeno. Al mantener altos niveles de vacío durante el proceso de difusión térmica en estado sólido a alta temperatura, el horno previene eficazmente la oxidación de los sensibles iones de tierras raras.

Conclusión Clave Lograr fósforos de alto rendimiento requiere una estabilidad química precisa a altas temperaturas. El horno de vacío asegura que los activadores, particularmente el Cerio ($Ce^{3+}$), eviten la oxidación y entren en la red cristalina en el estado de valencia correcto, lo cual es un requisito previo para la funcionalidad óptica del material.

El Papel Crítico del Control de Atmósfera

Prevención de la Oxidación de Iones de Tierras Raras

El proceso de síntesis implica calentar materiales a temperaturas extremas, una condición que típicamente acelera la oxidación.

El horno de vacío contrarresta esto eliminando el oxígeno de la cámara de reacción. Esto es específicamente necesario para proteger los iones de tierras raras, como el Ce3+, que son muy susceptibles a perder electrones y oxidarse a un estado de valencia superior si se exponen al aire.

Facilitación de la Difusión Térmica en Estado Sólido

La síntesis se basa en la difusión térmica en estado sólido, donde los átomos migran a la estructura del material huésped bajo calor.

Este proceso de difusión requiere alta energía térmica para ser efectivo. El horno de vacío permite que el material alcance estas temperaturas necesarias sin la degradación química que ocurriría en una atmósfera rica en oxígeno.

Impacto en las Propiedades del Material

Garantía de los Estados de Valencia Correctos

Para que un fósforo funcione, los iones dopantes deben mantener una configuración electrónica específica.

El entorno de vacío asegura que los activadores permanezcan en su estado de valencia +3 previsto (por ejemplo, $Tb^{3+}$ y $Ce^{3+}$). Si estos iones se oxidaran (por ejemplo, $Ce^{3+}$ se convirtiera en $Ce^{4+}$), el material perdería sus propiedades luminiscentes deseadas.

Optimización de la Integración en la Red Cristalina

El rendimiento óptico está dictado por qué tan bien encajan los iones dopantes en la estructura cristalina del huésped.

Al preservar el estado de valencia correcto, el horno de vacío asegura que los activadores sean químicamente compatibles con la red de wellstonita natural. Esta integración precisa es fundamental para lograr el rendimiento óptico y la eficiencia específicos esperados del fósforo.

Comprensión de las Compensaciones

Complejidad del Proceso vs. Calidad del Material

El uso de un horno de vacío introduce una complejidad operativa y costos de equipo significativamente mayores en comparación con los hornos estándar de atmósfera de aire.

Sin embargo, esta es una compensación necesaria. Intentar esta síntesis específica en un horno estándar probablemente resultaría en material oxidado y no luminiscente, haciendo que el proceso sea inútil a pesar del menor costo.

Tomando la Decisión Correcta para su Objetivo

Para determinar la configuración de síntesis correcta para su proyecto, considere sus requisitos químicos específicos:

- Si su enfoque principal es la Eficiencia Óptica: Priorice el procesamiento de alto vacío para maximizar la concentración de iones activos $Ce^{3+}$ y $Tb^{3+}$ dentro de la red.

- Si su enfoque principal es la Reducción de Costos: Debe verificar si se pueden usar dopantes alternativos y menos sensibles, ya que el $Ce^{3+}$ requiere estrictamente una atmósfera reductora o inerte.

Al controlar el entorno de reacción, convierte el potencial bruto en un rendimiento óptico preciso.

Tabla Resumen:

| Característica | Función del Horno de Vacío | Impacto en la Propiedad del Fósforo |

|---|---|---|

| Control de Atmósfera | Elimina oxígeno/humedad | Previene la oxidación de $Ce^{3+}$ a $Ce^{4+}$ no luminiscente |

| Proceso Térmico | Difusión térmica en estado sólido | Permite la migración de átomos a alta temperatura sin degradación |

| Estabilidad Química | Mantiene estados de valencia +3 | Asegura que los activadores se integren correctamente en la red cristalina |

| Resultado Óptico | Protege dopantes sensibles | Maximiza la eficiencia luminiscente y la pureza del color |

Mejore su Investigación de Materiales con KINTEK

El control atmosférico preciso es la diferencia entre un fósforo de alto rendimiento y una síntesis fallida. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para cumplir con las rigurosas demandas del procesamiento de tierras raras.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de Vacío, CVD, Mufla, Tubo y Rotativos, todos totalmente personalizables para sus necesidades específicas de investigación o producción. Ya sea que esté optimizando la eficiencia óptica o escalando la difusión en estado sólido, nuestros hornos de alta temperatura brindan la estabilidad y la integridad del vacío que su proyecto requiere.

¿Listo para refinar su proceso de síntesis? Contacte a KINTEK hoy para discutir sus requisitos únicos de laboratorio con nuestros especialistas.

Guía Visual

Referencias

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo funciona un horno de sinterización al vacío en términos de calentamiento? Domine la sinterización de precisión para materiales superiores

- ¿Por qué la carga en pila vertical es superior a la carga en pila escalonada en el temple por gas por lotes? Optimice el flujo de gas y la calidad

- ¿Cuál es el papel de un autoclave de alta presión en la síntesis de HE-MARIMO? Ingeniería de Precursores de Precisión

- ¿Qué papel juega un horno de vacío de alta temperatura en la síntesis de LaTiOC/NdTiOC? Domina los materiales heteroaniónicos

- ¿Por qué es necesario un horno de secado al vacío a alta temperatura para el carbono duro? Proteja la integridad de su material

- ¿Cuál es la función de un horno de secado al vacío de laboratorio para precursores a base de lignina? Garantizar la integridad estructural

- ¿Cuáles son los tipos de hornos de vacío según la forma de calentamiento? Explicación del calentamiento interno vs. externo

- ¿Qué materiales son compatibles con los hornos de alto vacío? Guía esencial para la industria aeroespacial, médica y electrónica