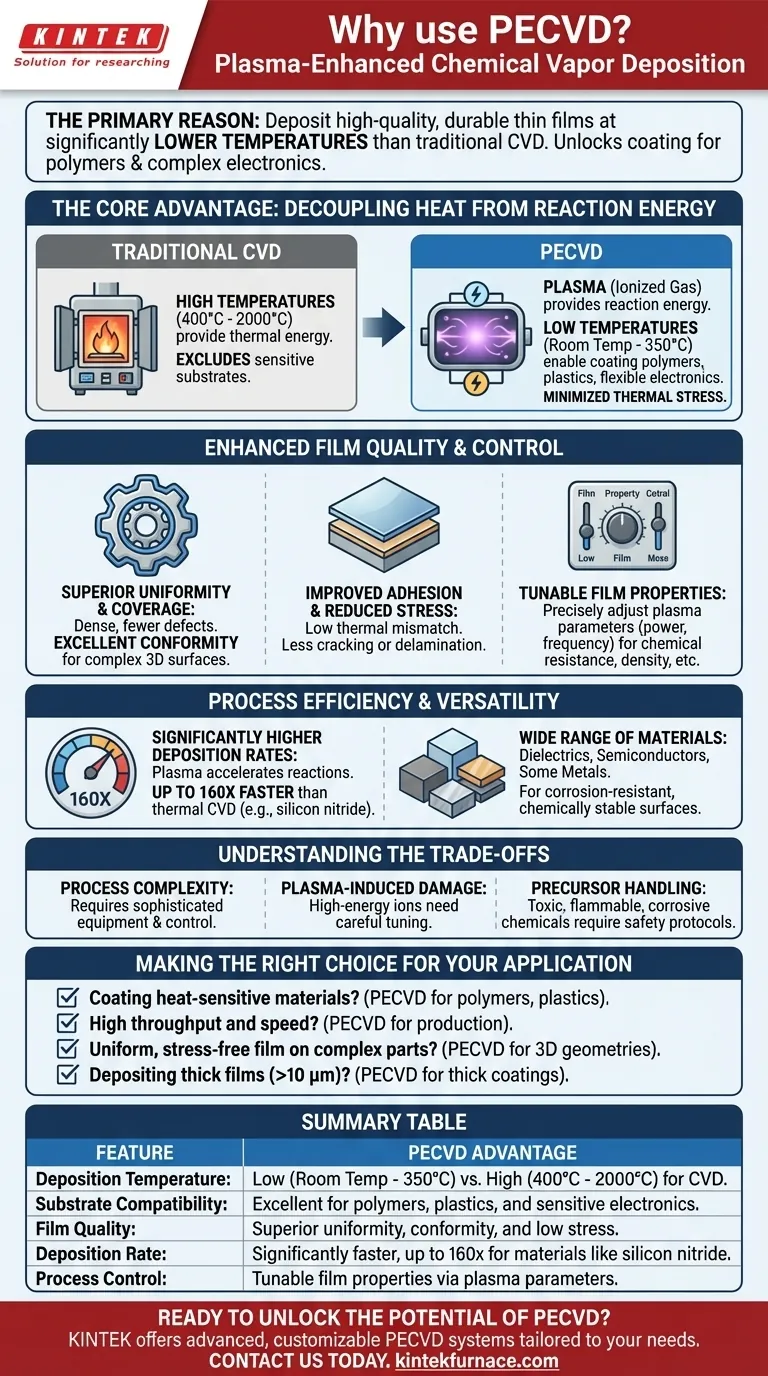

La razón principal para usar PECVD es su capacidad para depositar películas delgadas duraderas y de alta calidad a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional. Esta única ventaja permite recubrir materiales sensibles a la temperatura, como polímeros y componentes electrónicos complejos, que se dañarían o destruirían con procesos de alta temperatura.

PECVD no es solo una versión de CVD a baja temperatura; es un enfoque fundamentalmente diferente. Al usar plasma para proporcionar la energía de reacción en lugar de calor, ofrece un mayor control sobre las propiedades de la película, logra tasas de deposición más rápidas y permite el recubrimiento de materiales que antes eran incompatibles con las técnicas de deposición de vapor.

La ventaja principal: Desacoplar el calor de la energía de reacción

Cómo funciona el CVD tradicional

El CVD convencional se basa en altas temperaturas, a menudo entre 400 °C y 2000 °C, para proporcionar la energía térmica necesaria para descomponer los gases precursores e iniciar las reacciones químicas que forman una película sobre un sustrato.

Este calor extremo es el principal factor limitante, ya que excluye cualquier sustrato que no pueda soportar tales temperaturas.

Cómo el PECVD cambia la ecuación

La Deposición Química de Vapor Asistida por Plasma (PECVD) introduce energía en el sistema utilizando un campo eléctrico para crear plasma, un gas ionizado.

Este plasma, no el calor intenso, proporciona la energía para activar los gases precursores e impulsar las reacciones químicas. Esto permite que el proceso de deposición ocurra a temperaturas mucho más bajas, desde temperatura ambiente hasta aproximadamente 350 °C.

El impacto: Deposición a baja temperatura

Al eliminar la dependencia del calor elevado, el PECVD hace posible aplicar recubrimientos de alto rendimiento a una vasta y nueva gama de materiales.

Esto incluye polímeros, plásticos, componentes electrónicos flexibles y dispositivos completamente ensamblados que contienen componentes sensibles. La temperatura más baja también reduce drásticamente el estrés térmico en la película depositada.

Calidad y control mejorados de la película

Uniformidad y cobertura superiores de la película

El proceso impulsado por plasma promueve la creación de películas densas y de alta calidad con menos poros o defectos en comparación con otros métodos.

El PECVD es conocido por su excelente conformidad, lo que significa que puede recubrir uniformemente superficies complejas tridimensionales y rellenar microestructuras intrincadas sin vacíos. Esto a menudo es una ventaja significativa sobre los procesos de línea de visión como la Deposición Física de Vapor (PVD).

Adhesión mejorada y estrés reducido

Depositar una película a altas temperaturas sobre un sustrato más frío crea un estrés térmico significativo a medida que los materiales se enfrían a diferentes velocidades, lo que a menudo provoca agrietamiento o mala adhesión.

Dado que el PECVD opera a bajas temperaturas, la desalineación térmica entre la película y el sustrato se minimiza. Esto da como resultado películas de bajo estrés que exhiben una unión superior y son mucho menos propensas a agrietarse o delaminarse.

Propiedades de la película ajustables

En un sistema PECVD, las características de la película no son solo una función de la temperatura y el flujo de gas. Los operadores pueden ajustar con precisión los parámetros del plasma como la potencia y la frecuencia.

Este control adicional permite el ajuste fino de las propiedades finales de la película, como su resistencia química, densidad, rendimiento eléctrico e incluso sus características similares a las de un polímero.

Eficiencia y versatilidad del proceso

Tasas de deposición significativamente más altas

El entorno de plasma acelera drásticamente las reacciones químicas involucradas en la deposición.

Para ciertos materiales, como el nitruro de silicio, el PECVD puede lograr tasas de deposición que son más de 160 veces más rápidas que el CVD térmico convencional. Este alto rendimiento es una ventaja crítica en entornos de fabricación.

Amplia gama de materiales

El PECVD es una técnica increíblemente versátil capaz de depositar un amplio espectro de materiales.

Esto incluye materiales industriales críticos como dieléctricos (dióxido de silicio, nitruro de silicio), semiconductores (silicio amorfo) e incluso algunos metales, a menudo utilizados para crear superficies resistentes a la corrosión o químicamente estables.

Comprender las compensaciones

Complejidad del proceso

Aunque potente, el PECVD es más complejo que un simple sistema de CVD térmico. La gestión de la generación de plasma, la química de los gases y las condiciones de vacío requiere equipos y un control de procesos más sofisticados.

Potencial de daño inducido por plasma

Los iones de alta energía dentro del plasma pueden, si no se controlan adecuadamente, causar daños a la superficie de sustratos extremadamente sensibles. Se requiere un ajuste cuidadoso de los parámetros del proceso para mitigar este riesgo.

Manejo de precursores

Como todos los procesos de CVD, el PECVD se basa en precursores químicos que pueden ser tóxicos, inflamables o corrosivos. Los controles de ingeniería y los protocolos de seguridad adecuados son esenciales para manipular estos materiales.

Tomar la decisión correcta para su aplicación

Elegir un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es recubrir materiales sensibles al calor: El PECVD es la opción clara y a menudo única para aplicar recubrimientos de alta calidad a polímeros, plásticos o dispositivos prefabricados.

- Si su enfoque principal es el alto rendimiento y la velocidad: Las tasas de deposición excepcionalmente altas del PECVD para materiales como el nitruro de silicio lo hacen ideal para la fabricación a escala de producción.

- Si su enfoque principal es crear una película uniforme y sin estrés en piezas complejas: La excelente conformidad y las propiedades de bajo estrés del PECVD son superiores para recubrir geometrías 3D intrincadas.

- Si su enfoque principal es depositar películas gruesas (superiores a 10 μm): El PECVD tiene una capacidad única para construir recubrimientos gruesos que no suelen ser posibles con el CVD convencional.

Al aprovechar el plasma en lugar del calor, el PECVD expande fundamentalmente las posibilidades de qué materiales se pueden fabricar y qué superficies se pueden diseñar.

Tabla resumen:

| Característica | Ventaja del PECVD |

|---|---|

| Temperatura de deposición | Baja (Temp. ambiente - 350°C) vs. Alta (400°C - 2000°C) para CVD |

| Compatibilidad del sustrato | Excelente para polímeros, plásticos y componentes electrónicos sensibles |

| Calidad de la película | Uniformidad, conformidad y bajo estrés superiores |

| Tasa de deposición | Significativamente más rápida, hasta 160 veces para materiales como el nitruro de silicio |

| Control del proceso | Propiedades de la película ajustables mediante parámetros de plasma |

¿Listo para liberar el potencial del PECVD para su laboratorio?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar sistemas PECVD avanzados adaptados a sus necesidades únicas. Ya sea que trabaje con polímeros sensibles a la temperatura, piezas 3D complejas o requiera una producción de alto rendimiento, nuestras capacidades de personalización profunda garantizan un ajuste perfecto para sus requisitos experimentales.

Contáctenos hoy para discutir cómo nuestras soluciones PECVD pueden mejorar su proceso de deposición de películas delgadas e impulsar su investigación. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura