El costo oculto del "suficientemente bueno"

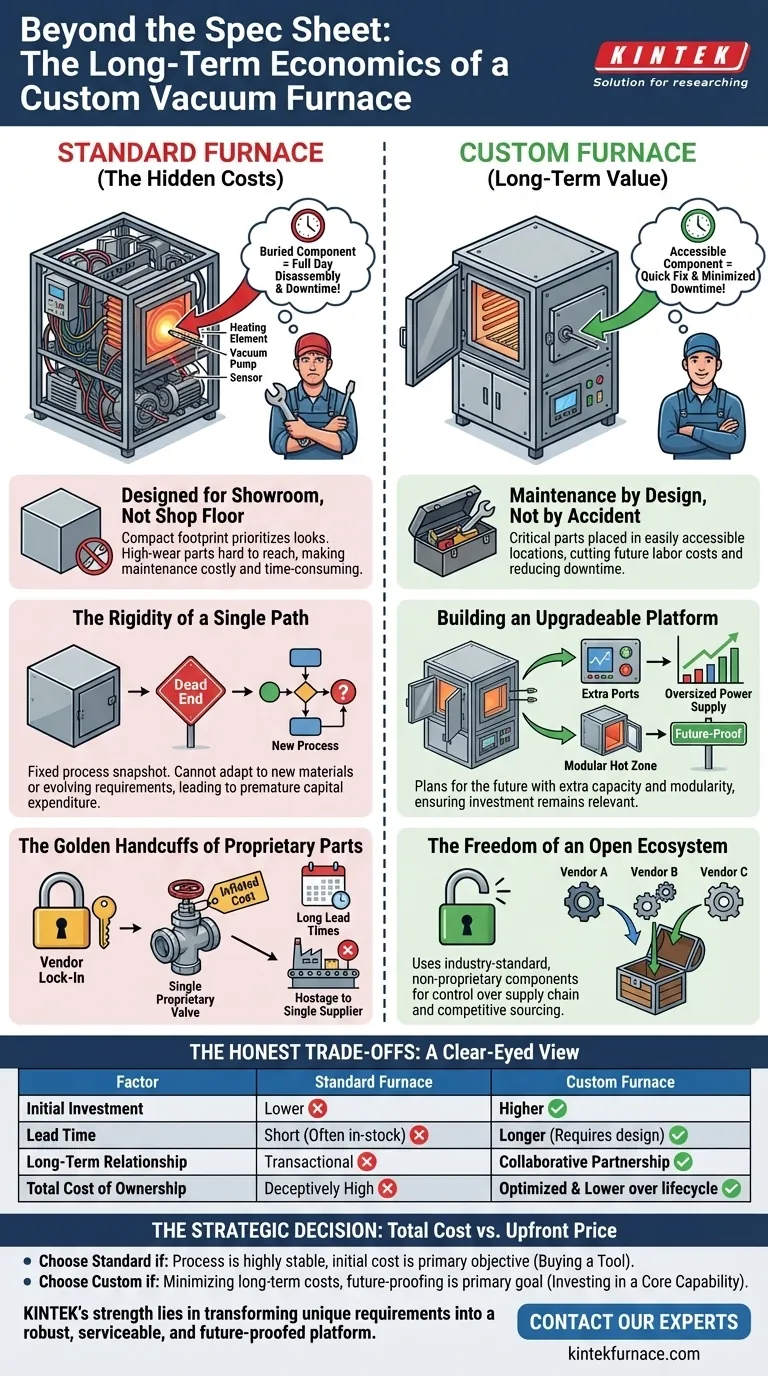

Imagínese esto: una ejecución de producción crítica se detiene. La causa no es una falla catastrófica, sino un simple termopar que necesita ser reemplazado. ¿El problema? Está enterrado profundamente en el chasis del horno, detrás de otros tres componentes, lo que requiere un día completo de desmontaje por parte de un técnico especializado.

Este escenario no es un accidente raro. Es un resultado predecible de un sistema diseñado para un bajo precio de etiqueta en lugar de una cordura operativa a largo plazo.

Como humanos, estamos programados para reaccionar a los costos inmediatos y ciertos, como el precio de compra de un equipo. Tendemos a descontar los costos futuros e inciertos, como el tiempo de inactividad y el mantenimiento complejo. Este sesgo psicológico a menudo nos lleva a elegir equipos estándar, listos para usar, que se sienten como la opción segura y económica.

Pero la decisión de adquirir un horno de vacío no es solo una compra. Es una inversión estratégica en su capacidad operativa para la próxima década. La verdadera pregunta no es "¿cuánto cuesta hoy?", sino "¿cuál es su costo total de propiedad durante todo su ciclo de vida?".

La arquitectura oculta de fallas en los hornos estándar

Los hornos producidos en masa están diseñados para un denominador común. Esta filosofía de diseño, si bien es excelente para minimizar el costo inicial, incorpora fricción y riesgo a largo plazo en su flujo de trabajo.

Diseñado para la sala de exposición, no para el taller

Muchos hornos estándar priorizan una huella compacta para lucir bien en una hoja de especificaciones. Esto a menudo se hace a expensas directas de la facilidad de servicio. Los componentes de alto desgaste —elementos calefactores, bombas de vacío, sensores— se empaquetan en lugares inaccesibles. El mantenimiento de rutina se transforma de una tarea rápida en un proyecto costoso y que consume mucho tiempo que agota la productividad.

La rigidez de un solo camino

Un horno listo para usar es una instantánea en el tiempo, construido para un proceso definido. Su tamaño de cámara, configuración de puertos y fuente de alimentación son fijos. Pero sus necesidades no lo son. Cuando surgen nuevos materiales o evolucionan los requisitos del proceso, un horno rígido no puede adaptarse. Se convierte en un callejón sin salida tecnológico, lo que obliga a un gasto de capital nuevo y prematuro.

Las esposas de oro de las piezas propietarias

Para proteger los ingresos del posventa, algunos fabricantes dependen de componentes propietarios. Este bloqueo de proveedor crea una dependencia frágil. Cuando falla una sola válvula o controlador propietario, se enfrenta a costos inflados, largos plazos de entrega y el riesgo de que toda su línea de producción sea rehén del inventario de un solo proveedor.

Diseño para la evolución: la filosofía de personalización

Un proceso de diseño personalizado cambia el guión. En lugar de aceptar las concesiones del fabricante, usted define los términos. Esto transforma el horno de una herramienta estática a una plataforma adaptable y viva.

Esta es la filosofía detrás de la fabricación especializada. En KINTEK, nuestro enfoque dirigido por I+D se centra en la construcción de equipos que anticipan las necesidades futuras, no solo satisfacen las actuales.

Mantenimiento por diseño, no por accidente

Durante la fase de diseño, puede exigir que los componentes críticos se coloquen en lugares de fácil acceso. Esta simple directiva es una palanca poderosa. Reconoce la realidad de que las piezas se desgastarán y construye una solución para ello desde el primer día, reduciendo drásticamente los costos de mano de obra futuros y minimizando el tiempo de inactividad.

Construyendo una plataforma actualizable, no una caja estática

Una ventaja estratégica clave de la personalización es la planificación para el futuro.

- Puertos adicionales: Se pueden incluir puertos sellados sin usar para futuros sensores o entradas de gas.

- Fuente de alimentación sobredimensionada: Una fuente de alimentación con capacidad adicional puede acomodar una zona caliente más potente más adelante.

- Zona caliente modular: La cámara se puede diseñar para permitir el intercambio de toda la zona caliente por una con diferentes materiales o una clasificación de temperatura más alta.

Esto es previsión, diseñada. Asegura que su inversión siga siendo relevante en los años venideros.

La libertad de un ecosistema abierto

Con una construcción personalizada, puede especificar el uso de componentes estándar de la industria y no propietarios para bombas, válvulas y controladores. Esto le otorga el control sobre su propia cadena de suministro, asegurando que pueda obtener piezas de repuesto de varios proveedores a precios competitivos.

Los honestos compromisos: una visión clara

La personalización es una elección estratégica, y es crucial comprender los compromisos involucrados.

| Factor | Horno estándar | Horno personalizado |

|---|---|---|

| Inversión inicial | Más baja | Más alta |

| Tiempo de entrega | Corto (a menudo en stock) | Más largo (requiere diseño, fabricación) |

| Relación a largo plazo | Transaccional | Asociación colaborativa |

| Costo total de propiedad | Engañosamente alto | Optimizado y más bajo durante el ciclo de vida |

La decisión estratégica: costo total frente a precio inicial

La elección entre estándar y personalizado depende de sus prioridades operativas.

- Elija un horno estándar si: Su proceso es muy estable, es poco probable que cambie y minimizar el desembolso de capital inicial es su objetivo principal absoluto.

- Elija un horno personalizado si: Minimizar los costos operativos a largo plazo, reducir el tiempo de inactividad de la producción y preparar su inversión para el futuro son sus objetivos principales.

En última instancia, invertir en un horno construido por un equipo de expertos en I+D e ingenieros es una decisión para tomar el control. Es un cambio de pensar en comprar una herramienta a invertir en una capacidad central.

Con una profunda experiencia en sistemas de alta temperatura, desde CVD hasta hornos de vacío, la fortaleza de KINTEK radica en transformar sus requisitos únicos en una plataforma robusta, de fácil servicio y preparada para el futuro. Para construir un horno diseñado para el largo plazo, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Gravedad como Aliada: La Genialidad Contraintuitiva de los Hornos Verticales de Vacío

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material