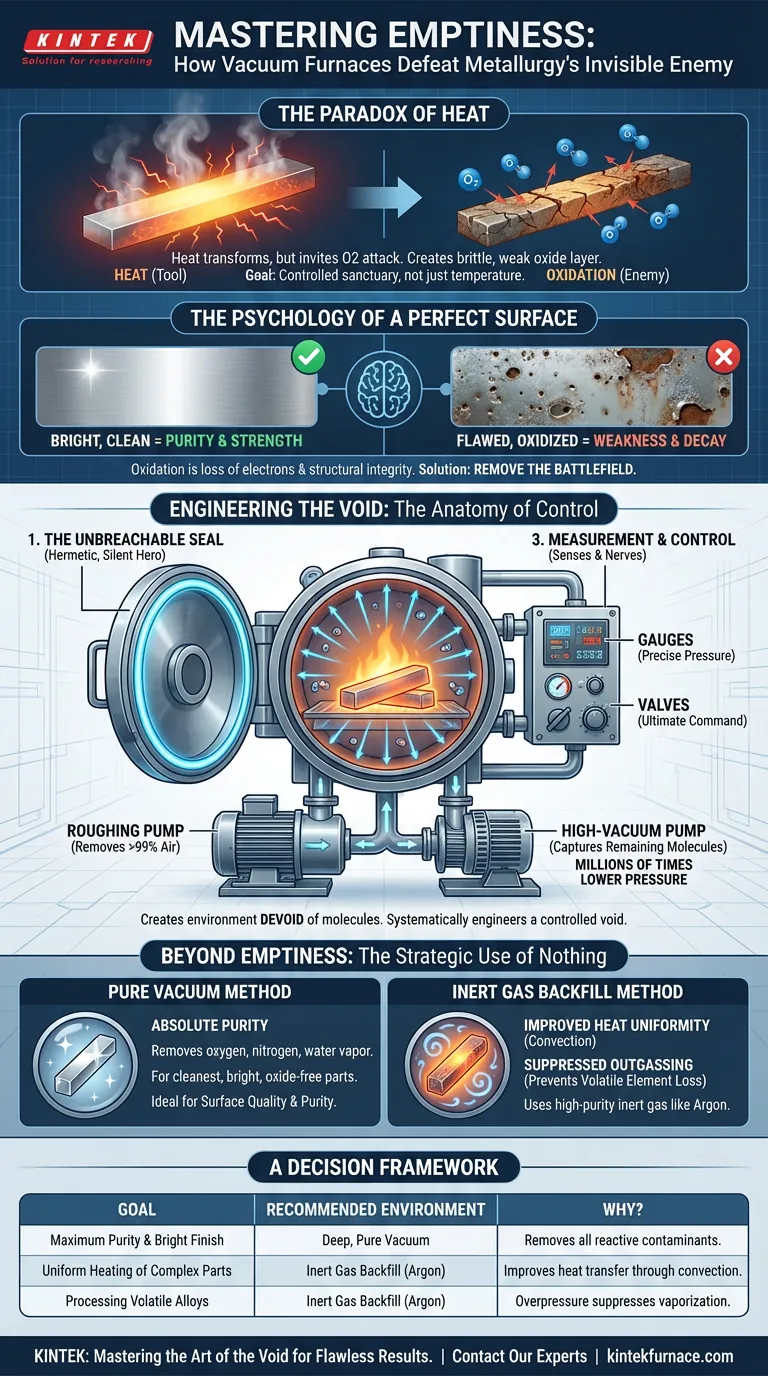

La Paradoja del Calor

El calor es la herramienta principal del metalúrgico. Nos otorga el poder de ablandar, dar forma y transformar materiales. Sin embargo, también invita a un enemigo invisible al festín: la oxidación.

Al aire libre, aplicar calor intenso es como abrir una puerta para que el oxígeno ataque agresivamente la superficie de un material. Esta reacción no es solo un deslustre cosmético; es un compromiso fundamental. Crea una capa de óxido quebradiza y débil que puede llevar a fallas catastróficas más adelante.

El desafío, entonces, no es simplemente alcanzar una temperatura objetivo. Se trata de crear un santuario controlado donde el calor pueda hacer su trabajo sin invitar a la destrucción.

La Psicología de una Superficie Perfecta

Estamos psicológicamente programados para ver una superficie brillante y limpia como un signo de pureza y fortaleza. Una superficie defectuosa y oxidada señala debilidad y decadencia. Este instinto es científicamente sólido.

La oxidación es un proceso de pérdida: el material pierde electrones y, con ellos, su integridad estructural. A nivel molecular, es una forma de corrosión acelerada por el calor. Prevenirla es innegociable para crear componentes confiables y de alto rendimiento.

La solución no es luchar contra el oxígeno. Es eliminar por completo el campo de batalla.

Ingeniería del Vacío: La Anatomía del Control

Un horno de vacío logra esto creando un entorno tan desprovisto de moléculas que la oxidación se convierte en una imposibilidad física. No se trata de "filtrar" el oxígeno; se trata de diseñar sistemáticamente un vacío controlado.

Esta hazaña de control ambiental se basa en un trío de sistemas críticos que trabajan en perfecta sintonía.

1. El Sello Inquebrantable

Antes de que pueda eliminarse una sola molécula, la cámara debe estar sellada herméticamente. Un sello de alta integridad, utilizando bridas y juntas robustas, es el héroe silencioso del proceso. Sin él, la bomba más potente simplemente está luchando una batalla perdida contra toda la atmósfera.

2. El Corazón Mecánico: El Sistema de Bombeo

La bomba de vacío es el motor que crea el vacío. Los sistemas industriales suelen utilizar un enfoque de dos etapas:

- Bombas de Pre-vacío: Estas realizan el trabajo pesado inicial, eliminando más del 99% del aire de la cámara.

- Bombas de Alto Vacío: Luego, una bomba turbomolecular o de difusión se encarga de capturar las moléculas errantes restantes para lograr presiones millones de veces más bajas que nuestra atmósfera.

Este sistema no solo reduce la concentración de oxígeno; priva al entorno de casi todas las moléculas de gas, sin dejar nada que reaccione con el material caliente.

3. Los Sentidos y Nervios: Medición y Control

Un vacío que no puedes medir es un vacío que no puedes controlar.

- Los manómetros actúan como los sentidos del sistema, proporcionando lecturas de presión precisas que informan al operador sobre la calidad del vacío.

- Las válvulas son los nervios, permitiendo el aislamiento de la cámara y el flujo controlado de gases, dando al ingeniero el control total sobre el entorno interno.

Más Allá del Vacío: El Uso Estratégico de la Nada

Si bien un vacío profundo ofrece el entorno más puro, a veces se requiere una alternativa estratégica. La elección depende completamente del resultado deseado para el material.

El Método de Vacío Puro

Este es el camino hacia la pureza absoluta. Al eliminar prácticamente todos los contaminantes —oxígeno, nitrógeno, vapor de agua— un vacío profundo permite la creación de piezas excepcionalmente limpias, brillantes y libres de óxido. Es la opción ideal cuando la calidad de la superficie y la pureza del material son las prioridades más altas.

El Método de Relleno con Gas Inerte

A veces, un vacío completo no es el entorno térmico óptimo. En esta técnica, la cámara se evacua primero y luego se rellena intencionalmente con un gas inerte de alta pureza como argón o nitrógeno. Esto ofrece dos ventajas clave:

- Mejora de la Uniformidad del Calor: El gas proporciona un medio para la convección, transfiriendo el calor de manera más uniforme a piezas complejas en comparación con la radiación pura del vacío.

- Supresión de la Desgasificación: La presión positiva del gas inerte puede evitar que elementos volátiles dentro de una aleación (como el zinc en el latón) "hiervan" a altas temperaturas y bajas presiones.

Un Marco de Decisión

Elegir la condición atmosférica correcta es fundamental para el éxito. Tu objetivo determina la estrategia.

| Objetivo | Entorno Recomendado | ¿Por qué? |

|---|---|---|

| Máxima Pureza y Acabado Brillante | Vacío Profundo y Puro | Elimina todos los contaminantes reactivos para obtener la superficie más limpia posible. |

| Calentamiento Uniforme de Piezas Complejas | Relleno con Gas Inerte (Argón) | El gas mejora la transferencia de calor por convección, asegurando una distribución uniforme de la temperatura. |

| Procesamiento de Aleaciones Volátiles | Relleno con Gas Inerte (Argón) | La sobrepresión suprime la vaporización de elementos de bajo punto de ebullición de la aleación. |

La verdadera maestría en la ciencia de materiales proviene de controlar no solo la temperatura, sino la atmósfera misma en la que se lleva a cabo tu proceso. En KINTEK, nos especializamos en construir los sistemas que te brindan este control preciso. Nuestra gama de hornos Muffle, de Tubo, de Vacío y CVD personalizables está diseñada para crear el entorno perfecto y repetible para tus aplicaciones más exigentes.

Para lograr resultados impecables y libres de oxidación en tu laboratorio o línea de producción, necesitas un socio que comprenda el arte de dominar el vacío. Contacta a Nuestros Expertos

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- De polvo a potencia: La física del control en un horno tubular

- El defecto oculto en su tratamiento térmico: no es la temperatura, es el aire

- El Contaminante Invisible: Por Qué la Atmósfera de Su Horno Está Saboteando Sus Resultados

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares

- El Gambito del Ingeniero: Por Qué los Hornos de Vacío Tratan de Control, No Solo de Calor