El Punto Más Débil Nunca Es Solo un Punto

Imagine la pala de una turbina dentro de un motor a reacción. Gira miles de veces por minuto, soportando temperaturas que derretirían el acero y fuerzas que podrían desgarrarla. Su integridad estructural no es una sugerencia; es una ley física que mantiene un avión en el aire.

Ahora, imagine que esa pala es un ensamblaje de múltiples piezas complejas. El eslabón más débil ya no es la materia prima, sino la costura que las une.

En la ingeniería de alto riesgo, desde la aeroespacial hasta los implantes médicos, tenemos una obsesión psicológica por eliminar las variables. Tememos el defecto microscópico, la contaminación invisible, la tensión oculta que podría iniciar un fallo catastrófico. Es por eso que los procesos de unión más críticos ocurren no al aire libre, sino en un vacío casi perfecto.

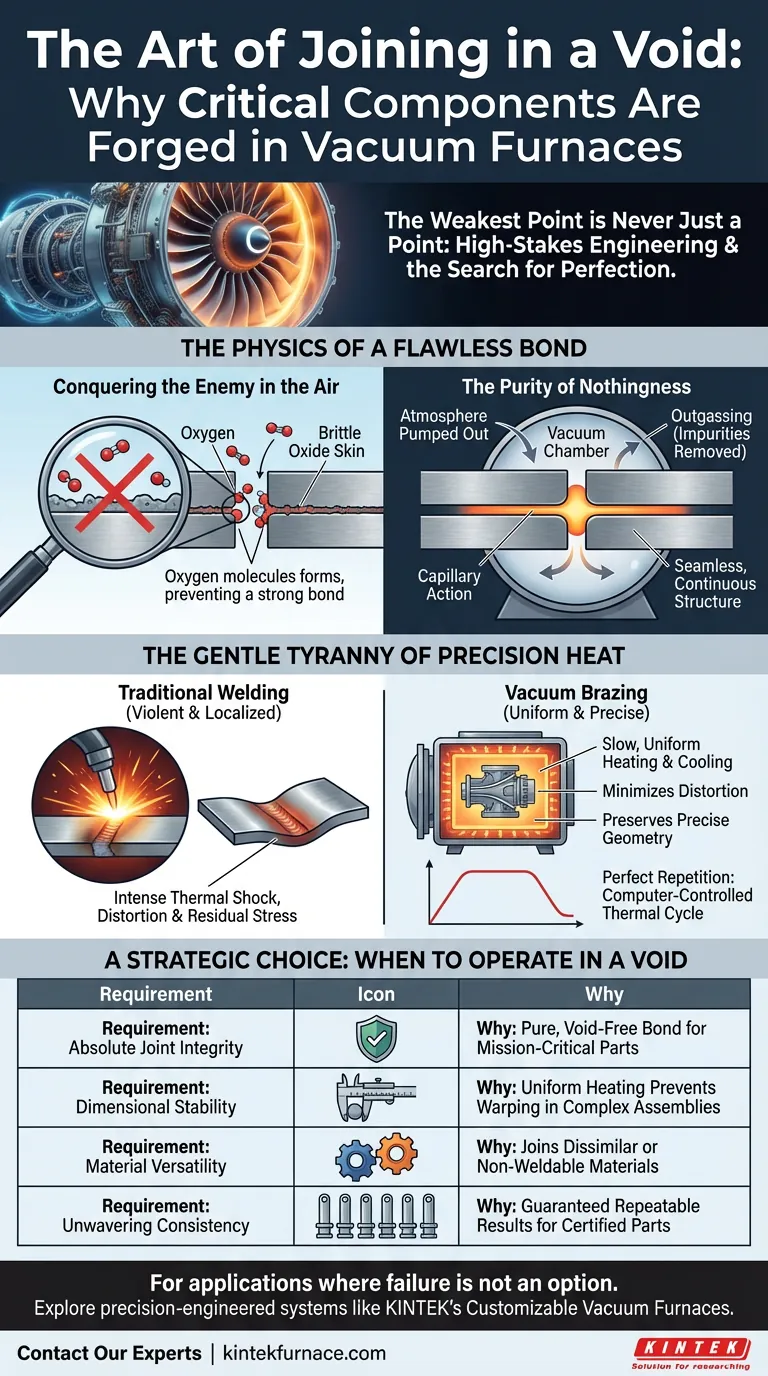

La Física de una Unión Impecable

La magia de la soldadura fuerte al vacío no se trata solo de calor; se trata del profundo impacto de la *nada*. Al eliminar la atmósfera, alteramos fundamentalmente las reglas de la metalurgia.

Conquistando al Enemigo en el Aire

Cuando el metal se calienta al aire libre, reacciona instantáneamente con el oxígeno, formando una piel de óxidos quebradiza e invisible. Esta capa actúa como una barrera, impidiendo que la aleación de aporte cree una unión metalúrgica verdadera y sin fisuras. La junta resultante está comprometida desde el principio.

Un horno de vacío elimina esta amenaza. Al bombear la atmósfera hasta un vacío casi perfecto, las superficies metálicas permanecen atómicamente limpias. Cuando el metal de aporte se derrite, fluye por acción capilar hacia la junta, uniéndose directamente con los materiales base. El resultado no son dos piezas pegadas, sino una nueva estructura única y continua.

La Pureza de la Nada

El vacío hace más que solo evitar que la contaminación entre. Activamente extrae impurezas.

A medida que los componentes se calientan, el ambiente de vacío fomenta la desgasificación, un proceso en el que los gases atrapados y los contaminantes volátiles dentro del propio metal son extraídos. Esto purifica la junta desde el interior, eliminando vacíos que podrían convertirse en concentradores de tensión y futuros puntos de fallo. Para un implante quirúrgico, este nivel de pureza es innegociable.

La Suave Tiranía del Calor de Precisión

El segundo pilar de este proceso no es el vacío en sí, sino el control absoluto sobre la energía térmica.

Escapando del Trauma del Calor Localizado

La soldadura tradicional es un evento violento y localizado. Introduce un intenso choque térmico, creando enormes gradientes de temperatura que deforman, tuercen y generan tensiones residuales en el componente. Para piezas con tolerancias medidas en micras, esto es inaceptable.

La soldadura fuerte al vacío es lo contrario. Todo el ensamblaje se calienta lenta y uniformemente dentro de la cámara del horno. Este calor suave y envolvente minimiza la distorsión, preservando la geometría precisa incluso de los ensamblajes más intrincados.

El Poder de la Repetición Perfecta

Todo este ciclo térmico, desde el aumento de temperatura hasta la permanencia y el enfriamiento, es controlado por una computadora. Esto asegura que cada pieza de un lote, y cada lote posterior, experimente exactamente el mismo proceso. Esta es la base del control de calidad en industrias donde la consistencia es sinónimo de seguridad.

Lograr esto requiere más que una simple receta; exige un horno diseñado para una precisión absoluta. La capacidad de mantener un nivel de vacío específico mientras se ejecuta un perfil térmico complejo es donde el diseño del equipo en sí mismo se vuelve crítico. Sistemas diseñados por expertos, como los hornos de vacío personalizables de KINTEK, están construidos específicamente para gestionar estas variables, proporcionando el entorno estable y repetible donde se forjan uniones perfectas.

Una Elección Estratégica, No una Solución Universal

La soldadura fuerte al vacío es una disciplina de especialización. No es el método más rápido ni el más barato para unir metales.

- Inversión: Los hornos de vacío son equipos de capital significativos.

- Tiempo: El proceso es inherentemente lento, implicando ciclos de bombeo, calentamiento y enfriamiento que pueden durar horas.

- Experiencia: Requiere una profunda comprensión de la metalurgia, la física del vacío y la ingeniería térmica.

Este no es un proceso para unir soportes simples. Es una capacidad estratégica reservada para aplicaciones donde el costo del fallo es inmensurablemente alto.

Cuándo Operar en un Vacío

La decisión está impulsada por la consecuencia del fallo.

| Requisito | Por Qué la Soldadura Fuerte al Vacío es la Respuesta |

|---|---|

| Integridad Absoluta de la Unión | El vacío garantiza una unión pura y sin vacíos para piezas críticas para la misión. |

| Estabilidad Dimensional | El calentamiento uniforme previene la deformación en componentes complejos o de pared delgada. |

| Versatilidad de Materiales | Permite la unión de materiales disímiles o no soldables. |

| Consistencia Inquebrantable | El control por computadora garantiza resultados repetibles esenciales para piezas certificadas. |

Para aplicaciones donde el fallo no es una opción, el vacío no está vacío, está lleno de potencial. Para explorar cómo los sistemas de vacío diseñados con precisión pueden lograr esto para sus componentes más críticos, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

Artículos relacionados

- Dominando el Vacío: Cómo los Hornos de Vacío Personalizados Forjan el Futuro de los Materiales

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- La Alquimia del Vacío: Cómo los Componentes del Horno de Vacío Ingenierizan la Perfección de los Materiales

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material