La Búsqueda de la Perfección en un Mundo Imperfecto

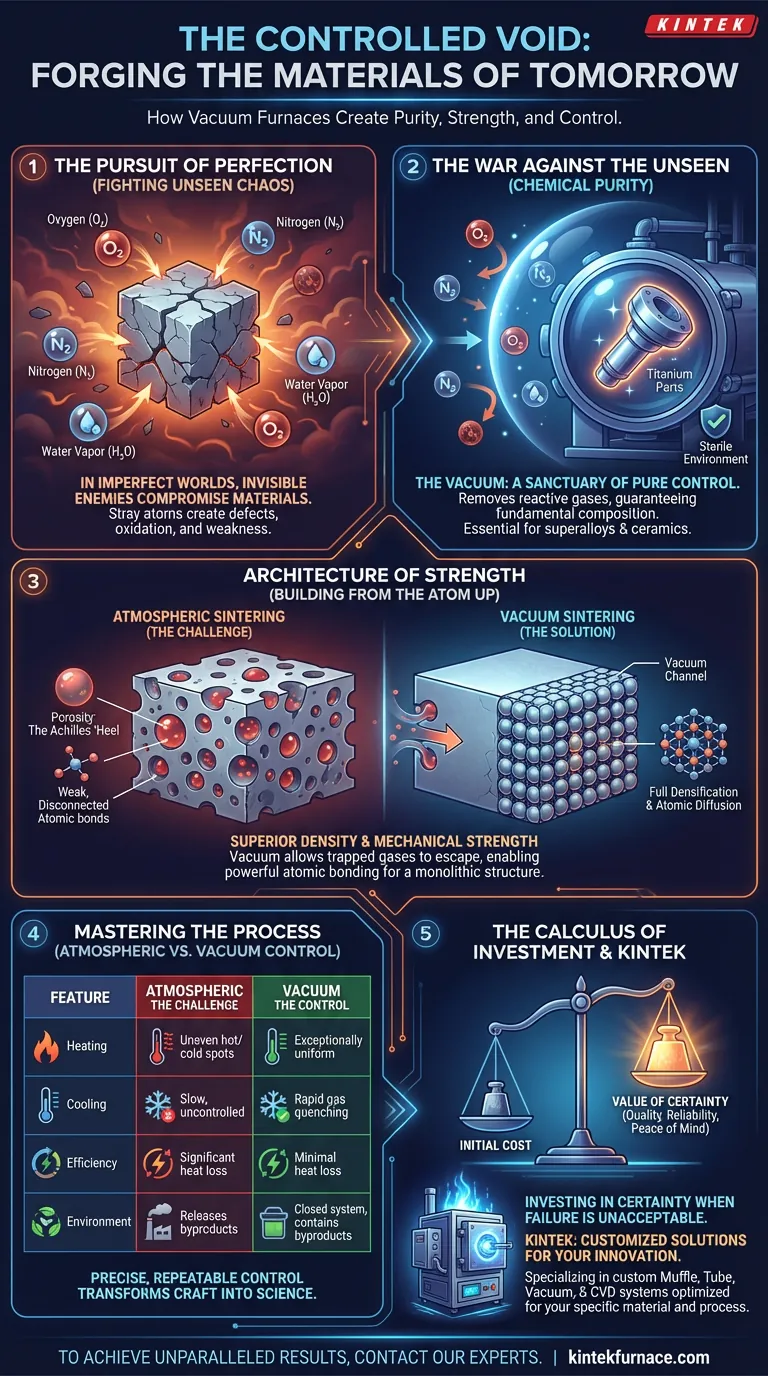

En la ciencia de materiales, el mayor enemigo suele ser invisible. Es el átomo de oxígeno errante que compromete la integridad de una superaleación, el rastro de vapor de agua que arruina las propiedades dieléctricas de una cerámica, o el nitrógeno atrapado que crea un punto débil en una pieza sinterizada.

Ingenieros y científicos dedican sus carreras a luchar contra este caos invisible.

Tendemos a pensar en el vacío como un espacio vacío, un vacío. Pero en el contexto de la sinterización a alta temperatura, esto es un profundo malentendido. Un vacío no es una ausencia de algo; es la presencia de control. Es un entorno diseñado a propósito, un santuario donde los materiales pueden convertirse en lo que realmente fueron diseñados para ser.

La Guerra Contra lo Invisible: Pureza Química

La primera y más obvia función de un vacío es crear un entorno químicamente puro. A altas temperaturas, los materiales se vuelven altamente reactivos. Una atmósfera ordinaria se convierte en un campo de batalla de reacciones químicas no deseadas.

Creando un Santuario para Materiales Reactivos

Imagine forjar una pieza para un satélite a partir de una aleación de titanio. Al aire libre, el alto calor haría que el oxígeno se uniera agresivamente al titanio, formando una capa de óxido quebradiza. Las propiedades diseñadas del material se perderían antes incluso de ser creadas.

Un horno de vacío elimina a los agresores —oxígeno, nitrógeno, vapor de agua— antes de que comience la batalla. Esto no se trata solo de prevenir la oxidación; se trata de garantizar que la composición fundamental del material permanezca inmaculada. Para metales reactivos, cerámicas no óxido y aleaciones avanzadas, este entorno estéril es innegociable.

La Promesa de Pureza Absoluta

Este nivel de pureza tiene consecuencias tangibles. Es la diferencia entre un implante médico que el cuerpo humano acepta y uno que rechaza. Es la base de un semiconductor que funciona sin fallos y uno que falla bajo carga.

Al eliminar los contaminantes atmosféricos, no solo está fabricando una pieza más limpia; está garantizando su rendimiento, seguridad y fiabilidad.

La Arquitectura de la Resistencia: Construyendo desde el Átomo

Más allá de la pureza química, el vacío diseña directamente la estructura física de un material, lo que resulta en una densidad y resistencia mecánica superiores.

Escapando de la Prisión de los Poros

Durante la sinterización, las partículas individuales de polvo se calientan hasta que se unen en una masa sólida. En una atmósfera normal, los gases quedan atrapados en los pequeños poros entre estas partículas. Estos gases atrapados actúan como pilares microscópicos, impidiendo que la estructura se consolide por completo. El resultado es la porosidad, una red de vacíos que se convierte en el talón de Aquiles del material.

Un vacío actúa como una ruta de escape para estos gases atrapados. A medida que las partículas comienzan a fusionarse, el vacío extrae los gases residuales, permitiendo que la estructura colapse en un estado de densidad casi perfecta. Este proceso, llamado densificación, es la clave de una resistencia excepcional.

La Libertad de Unirse

Con los gases atmosféricos eliminados, no hay nada que impida el mecanismo fundamental de la sinterización: la difusión atómica. Los átomos en las superficies de las partículas adyacentes son libres de moverse y formar enlaces potentes y sin fisuras.

El resultado es una estructura uniforme y monolítica. No ha presionado simplemente las partículas; las ha animado a reformarse en un todo único y cohesivo con una microestructura densa y predecible.

La Batuta del Director: Dominando el Proceso

Un horno de vacío personalizado es un instrumento de precisión. El vacío en sí mismo es un componente clave que permite un grado de control del proceso que es imposible en otros sistemas.

| Característica | Horno Atmosférico (El Desafío) | Horno de Vacío (El Control) |

|---|---|---|

| Calentamiento | Las corrientes de convección crean puntos calientes y fríos desiguales. | El vacío actúa como un aislante perfecto, permitiendo un calor excepcionalmente uniforme. |

| Enfriamiento | Un enfriamiento lento y no controlado puede provocar microestructuras indeseables. | Permite un enfriamiento rápido por gas, fijando con precisión las propiedades deseadas. |

| Eficiencia | Pérdida significativa de calor a la atmósfera circundante. | Pérdida mínima de calor, lo que conduce a un menor consumo de energía. |

| Entorno | Puede liberar subproductos del proceso a la atmósfera. | Un sistema cerrado que contiene todos los subproductos, simplificando el cumplimiento. |

Este control transforma la fabricación de un oficio en una ciencia. Cada parámetro —rampa de temperatura, nivel de vacío, velocidad de enfriamiento— se puede configurar y repetir con precisión, asegurando que la pieza que produce hoy sea idéntica a la que produce dentro de un año.

El Cálculo de la Inversión

Un horno de vacío representa una inversión significativa. Las bombas, los sellos y los sistemas de control añaden complejidad y coste. Pero la decisión no se trata del gasto inicial; se trata del coste del fracaso frente al valor de la certeza.

Cuando el rendimiento de un solo componente determina el éxito de un proyecto aeroespacial de varios millones de dólares o un dispositivo médico que salva vidas, el riesgo de impureza del material o debilidad estructural es inaceptable. La inversión en un horno de vacío es una inversión en calidad, repetibilidad y tranquilidad.

Aquí es donde la personalización se vuelve crítica. El nivel de vacío requerido para sinterizar titanio de grado médico es muy diferente del necesario para una simple herramienta de metal. Una solución única para todos es o insuficiente o excesivamente cara.

La verdadera optimización del proceso requiere un sistema diseñado para su material, aplicación y objetivos específicos. En KINTEK, nos especializamos en ir más allá de las especificaciones estándar. Nuestra experiencia en I+D y fabricación nos permite diseñar sistemas personalizados de hornos Muffle, de Tubo, de Vacío y CVD que proporcionan el nivel exacto de control que exige su proceso. Construimos la herramienta que potencia su innovación.

Para lograr una pureza, resistencia y control inigualables en sus materiales, necesita un sistema tan preciso como su visión. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Arquitectura de la Pureza: Deconstruyendo el Sistema de Horno de Vacío

- La Lógica de Tres Ejes: Cómo Elegir un Horno de Vacío que Funcione

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- Más allá del vacío: Los costos ocultos de un horno de vacío perfecto