La ilusión de una unión simple

Tendemos a centrarnos en lo que podemos ver. En un ensamblaje complejo, ya sea una guía de ondas de satélite o un implante médico, nuestra atención se centra en la costura visible, el filete de la unión soldada. Probamos su resistencia, inspeccionamos su integridad.

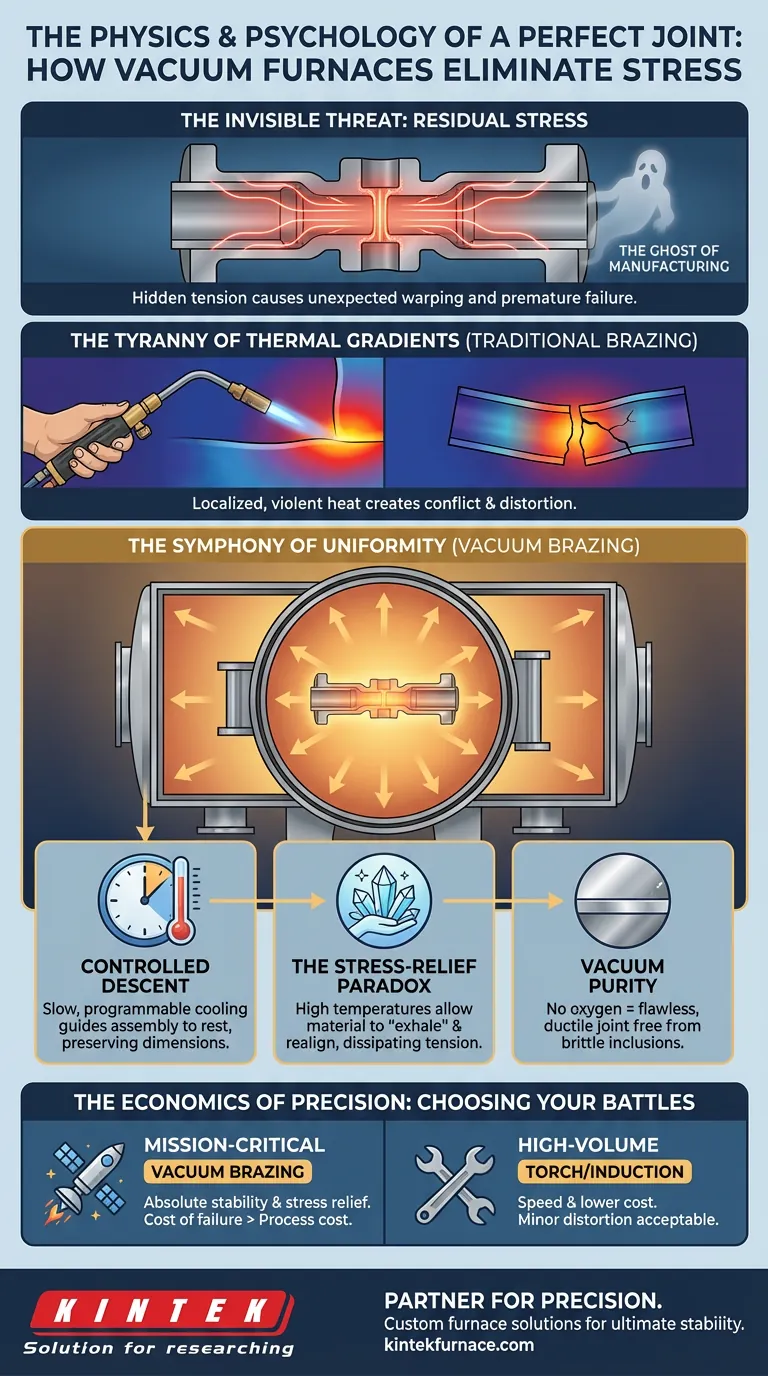

Pero la amenaza más significativa para la fiabilidad a largo plazo de un componente es a menudo invisible: la tensión residual interna atrapada dentro del material. Esta tensión interna, un fantasma del proceso de fabricación, es lo que causa deformaciones inesperadas, inestabilidad dimensional y fallos prematuros.

La soldadura fuerte al vacío no es simplemente un método para unir piezas. Es una estrategia térmica holística diseñada para vencer a este enemigo invisible.

La tiranía del gradiente térmico

La causa fundamental de la tensión en los materiales es el cambio desigual. Cuando una parte de un ensamblaje se calienta o se enfría más rápido que otra, comienza una guerra de tirar y aflojar microscópica. La sección más caliente quiere expandirse, mientras que la sección más fría se resiste. Este conflicto crea tensión interna permanente y distorsión.

La sinfonía del calentamiento uniforme

Los métodos de unión tradicionales, como la soldadura fuerte con soplete, son una aplicación de calor localizada y, a menudo, violenta. Es rápida, pero crea intensos gradientes térmicos.

Un horno de vacío opera con una filosofía completamente diferente. Crea un baño térmico inmersivo. El calor radiante envuelve todo el ensamblaje desde todas las direcciones, asegurando que cada brida, pared y grieta se caliente a la misma velocidad lenta y uniforme. El componente se expande como una unidad única y armoniosa, eliminando el conflicto interno que conduce a la deformación.

Lograr este nivel de uniformidad no es accidental; es el resultado de una ingeniería precisa dentro del propio horno. Los sistemas avanzados, como los hornos de vacío altamente personalizables de KINTEK, están diseñados específicamente para crear y mantener estos entornos térmicos prístinos.

El arte de un descenso controlado

El viaje de regreso a la temperatura ambiente es igualmente crítico. Un enfriamiento rápido y descontrolado es el principal culpable de atrapar la tensión residual.

La soldadura fuerte al vacío permite una rampa de enfriamiento programable y controlada con precisión. Este descenso lento y deliberado asegura que las secciones gruesas y delgadas se contraigan al unísono. Es menos como apagar un fuego y más como guiar suavemente el ensamblaje de vuelta a un estado de reposo, preservando sus dimensiones exactas.

La paradoja: soldar para aliviar la tensión

Aquí radica el beneficio más profundo del proceso. Coloca los componentes en el horno para unirlos, pero estos emergen en un estado más relajado y estable de lo que estaban al entrar.

El ciclo de soldadura fuerte al vacío es, en efecto, un tratamiento térmico de alivio de tensiones simultáneo.

Al mantener el ensamblaje a la temperatura de soldadura fuerte (a menudo entre 800 °C y 1150 °C), el proceso permite que la estructura cristalina de los metales base se realinee. Las tensiones internas de mecanizado, doblado o soldadura previos reciben la energía y el tiempo para disiparse. El material esencialmente "exhala", liberando la tensión que portaba.

La pureza de un vacío

El "vacío" en la soldadura fuerte al vacío hace más que simplemente prevenir la pérdida de calor. Crea un entorno de pureza absoluta, que juega un papel crucial en la prevención de tensiones.

Eliminar las semillas de fractura

En presencia de aire, el metal caliente forma óxidos quebradizos en su superficie. Cuando el material de aporte de soldadura fuerte fluye sobre una superficie oxidada, crea una unión débil llena de inclusiones microscópicas. Estas impurezas actúan como puntos de concentración de tensiones, las líneas de partida para futuras grietas.

Un entorno de vacío elimina el oxígeno. El metal de aporte fluye sobre una superficie perfectamente limpia y virgen, creando una unión dúctil e impecable, libre de las semillas de su propia destrucción. Esta integridad metalúrgica es fundamental para un componente en el que se puede confiar bajo carga.

Elige tus batallas: la economía de la precisión

Ninguna solución de ingeniería es universal. El control meticuloso de la soldadura fuerte al vacío tiene un coste de tiempo y complejidad. Un ciclo puede durar horas, lo que lo hace más caro que alternativas más rápidas.

La elección depende completamente de la psicología de los requisitos de su aplicación: *¿Cuál es el coste del fallo?*

| Perfil de la aplicación | Proceso recomendado | Razón |

|---|---|---|

| Geometría compleja, misión crítica | Soldadura fuerte al vacío | Exige una estabilidad dimensional y un alivio de tensiones absolutos. |

| (Aeroespacial, médico, alto rendimiento) | El coste del fallo supera con creces el coste del proceso. | |

| Piezas simples de alto volumen | Soldadura fuerte con soplete / inducción | La velocidad y el menor coste son los principales impulsores. |

| (Ferretería general, no crítico) | Se acepta un grado menor de distorsión o tensión. |

Para aquellos en la primera categoría, la precisión no es un lujo; es un requisito previo. Aquí es donde asociarse con expertos en sistemas térmicos se vuelve fundamental. Empresas como KINTEK proporcionan no solo el horno, sino también la profunda capacidad de I+D y personalización para adaptar un proceso térmico a las demandas únicas de sus materiales y diseños.

Ingeniería de la certeza

En última instancia, la soldadura fuerte al vacío es una estrategia para eliminar la incertidumbre. Reemplaza las variables de un proceso manual con la certeza programable de un entorno controlado. Aborda tanto la unión visible como la tensión invisible, entregando un ensamblaje final que no solo es fuerte, sino dimensionalmente predecible e internamente estable.

Para aplicaciones donde el fallo no es una opción, lograr este nivel de control térmico requiere equipos construidos con la misma filosofía de precisión. Si su trabajo exige lo último en estabilidad de materiales e integridad de uniones, hablemos de cómo un horno de vacío diseñado a medida puede convertirse en la piedra angular de su proceso. Contacte con nuestros expertos

Guía Visual

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

Artículos relacionados

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- Más allá del vacío: Los costos ocultos de un horno de vacío perfecto

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío