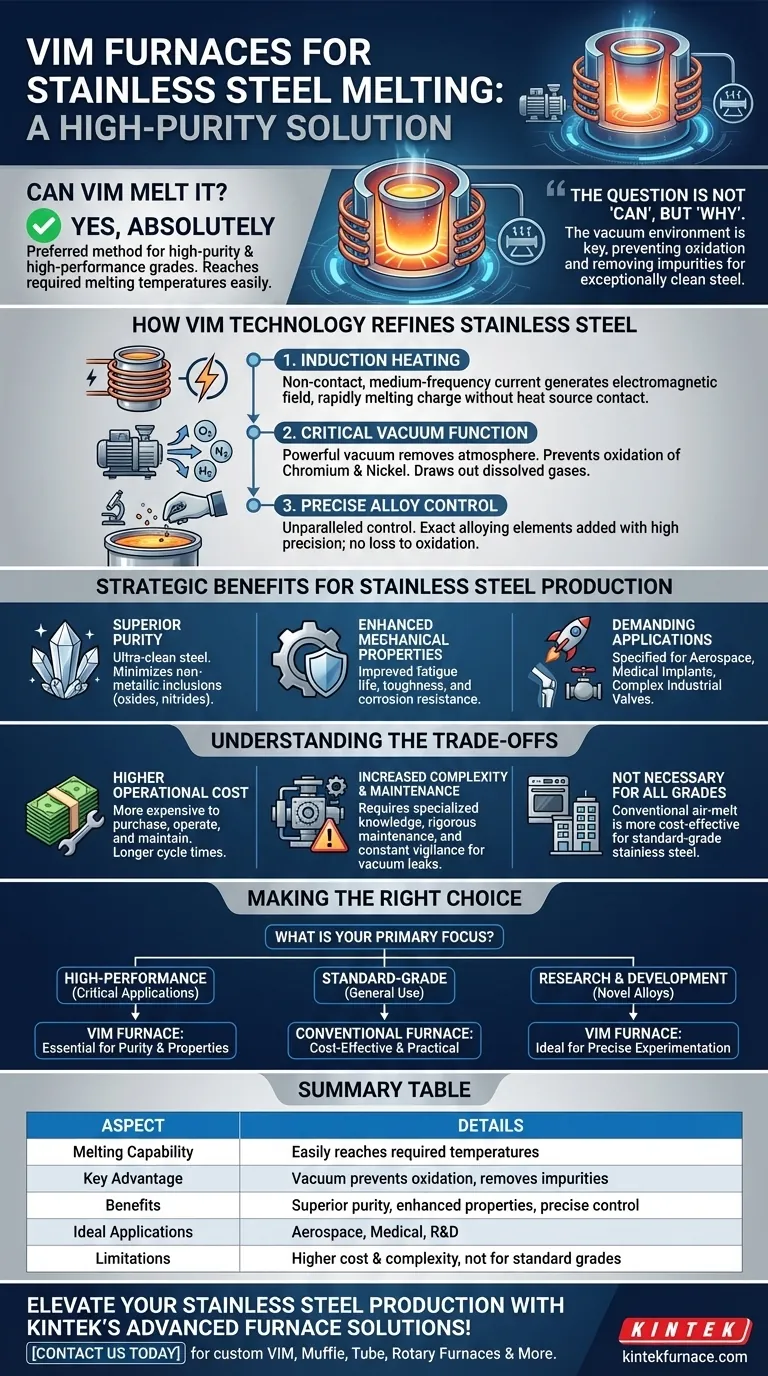

Sí, absolutamente. Un horno de fusión por inducción al vacío (VIM) no solo es capaz de fundir acero inoxidable, sino que a menudo es el método preferido para producir grados de alta pureza y alto rendimiento. El horno puede alcanzar fácilmente las temperaturas de fusión requeridas, mientras que su característica principal —el vacío— proporciona ventajas significativas para controlar la calidad final de la aleación.

La cuestión no es si un horno VIM puede fundir acero inoxidable, sino por qué se elegiría. La característica definitoria de un VIM es su entorno de vacío, que previene la oxidación y elimina impurezas, lo que lo hace ideal para crear acero inoxidable excepcionalmente limpio para aplicaciones exigentes.

Cómo la tecnología VIM refina el acero inoxidable

Para entender el valor de un horno VIM, debe ir más allá de la simple fusión y centrarse en el refinamiento metalúrgico que ocurre durante el proceso.

El papel del calentamiento por inducción

Una potente bobina de cobre, llamada inductor, rodea el crisol que contiene el material de acero inoxidable en bruto. Una corriente eléctrica de frecuencia media pasa a través de esta bobina.

Esto genera un fuerte campo electromagnético que induce corrientes de Foucault dentro de la carga de acero, calentándola y fundiéndola de manera eficiente y rápida sin ningún contacto directo con una fuente de calor.

La función crítica del vacío

Este es el diferenciador clave. Antes y durante la fusión, un potente sistema de vacío elimina la atmósfera de la cámara del horno.

Este entorno casi al vacío evita que el oxígeno, el nitrógeno y otros gases atmosféricos reaccionen con el metal fundido. Para el acero inoxidable, esto es crucial para prevenir la oxidación de elementos de aleación esenciales y costosos como el cromo y el níquel.

También ayuda a extraer gases disueltos como el hidrógeno del baño fundido, lo que de otro modo podría provocar porosidad y fragilidad en el producto fundido final.

Control preciso sobre la química de la aleación

Con la interferencia atmosférica eliminada, los metalurgistas tienen un control sin precedentes sobre la composición final. Los elementos de aleación se pueden agregar con alta precisión, sabiendo que no se perderán por oxidación. Esto asegura que el producto final cumpla con las especificaciones químicas exactas en todo momento.

Los beneficios estratégicos para la producción de acero inoxidable

El uso de un horno VIM es una elección deliberada para lograr un estándar más alto de calidad del material. Los beneficios abordan directamente los desafíos comunes en la fabricación de aleaciones.

Pureza y limpieza superiores

El beneficio principal es la producción de acero ultralimpio. El entorno de vacío minimiza la formación de inclusiones no metálicas (como óxidos y nitruros), que son impurezas microscópicas que pueden comprometer la integridad del metal.

Propiedades mecánicas mejoradas

Un acero más limpio se traduce directamente en un mejor rendimiento. El acero inoxidable producido en un horno VIM exhibe una vida útil a la fatiga, tenacidad y resistencia a la corrosión mejoradas, porque los puntos comunes de falla (inclusiones) se han reducido drásticamente.

Idoneidad para aplicaciones exigentes

Este alto nivel de calidad es la razón por la que el acero inoxidable producido por VIM se especifica para componentes críticos en industrias como la aeroespacial, implantes médicos y válvulas industriales complejas. En estos campos, la falla del material no es una opción.

Comprendiendo las compensaciones

Aunque potente, un horno VIM no es la solución universal para toda la fusión de acero inoxidable. La objetividad requiere reconocer su papel y limitaciones específicos.

Mayor costo operativo

Los hornos VIM son más caros de comprar, operar y mantener que los hornos de arco eléctrico o de inducción atmosféricos estándar. Las bombas de vacío, los sellos y los tiempos de ciclo más largos contribuyen a un mayor costo por tonelada de metal producido.

Mayor complejidad y mantenimiento

Operar un sistema de alto vacío requiere conocimientos especializados y rigurosos programas de mantenimiento. Las fugas en los sellos de vacío pueden comprometer un lote completo, lo que exige una vigilancia constante del equipo operativo.

No es necesario para todos los grados

Para el acero inoxidable de uso general utilizado en aplicaciones como electrodomésticos de cocina, elementos arquitectónicos o sujetadores estándar, la alta pureza del VIM a menudo es innecesaria. Un horno de fusión en aire convencional proporciona una solución mucho más rentable para estos grados comunes.

Tomando la decisión correcta para su aplicación

Su decisión de utilizar un horno VIM debe guiarse completamente por los requisitos de uso final de la aleación de acero inoxidable.

- Si su enfoque principal es el acero inoxidable de alto rendimiento para aplicaciones críticas: La pureza, la precisión química y las propiedades mecánicas mejoradas que ofrece un horno VIM son esenciales.

- Si su enfoque principal es producir acero inoxidable de grado estándar para uso general: Un horno de inducción de fusión en aire convencional o un horno de arco eléctrico es la solución más rentable y práctica.

- Si su enfoque principal es la investigación y el desarrollo de nuevas aleaciones: El entorno altamente controlado de un horno VIM proporciona la plataforma ideal para la experimentación precisa.

En última instancia, elegir un horno VIM es una decisión estratégica para priorizar la calidad y el rendimiento final del material sobre el costo inicial de producción.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Capacidad de fusión | Alcanza fácilmente las temperaturas requeridas para la fusión de acero inoxidable. |

| Ventaja clave | El entorno de vacío previene la oxidación y elimina impurezas. |

| Beneficios | Pureza superior, propiedades mecánicas mejoradas, control preciso de aleaciones. |

| Aplicaciones ideales | Aeroespacial, implantes médicos, válvulas industriales e I+D. |

| Limitaciones | Mayor costo y complejidad; no es necesario para grados estándar. |

¡Eleve su producción de acero inoxidable con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos VIM personalizados, hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para aleaciones de alta pureza. Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar sus procesos y ofrecer resultados superiores para aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué es un horno de inducción de tipo núcleo? Un transformador especializado para la fusión eficiente de metales

- ¿Cuáles son los beneficios generales de los hornos de inducción de frecuencia media en aplicaciones industriales? Lograr un calentamiento rápido, preciso y limpio

- ¿Cómo funcionan los módulos IGBT en el proceso de fusión? Logre un calentamiento por inducción eficiente y de alta precisión

- ¿Qué hace posible la fusión por inducción al vacío? Desbloquee la producción de metales ultrapuros

- ¿Cómo benefician los hornos de inducción a la fabricación de aleaciones? Logre un control y una eficiencia superiores

- ¿Cuáles son las ventajas de utilizar un horno de vacío calentado por inducción? Logre pureza y precisión en el procesamiento de materiales

- ¿Cuáles son los beneficios de un control preciso de la temperatura en los hornos de inducción de canal? Logre una calidad metalúrgica y una eficiencia superiores

- ¿Cuál es la función principal de un horno de fusión por arco? Homogeneización Maestra de Lingotes de Aleaciones a Base de Fe