En la industria del vidrio, los hornos de atmósfera cumplen una función crítica para el tratamiento térmico a alta temperatura. Se utilizan principalmente para procesos como el templado y el recocido, donde el vidrio se calienta y luego se enfría bajo condiciones muy específicas para cambiar fundamentalmente sus propiedades físicas. Este proceso controlado es lo que crea el vidrio de alta resistencia y durabilidad requerido para las aplicaciones modernas.

El principal desafío en el tratamiento del vidrio es que las altas temperaturas pueden introducir defectos superficiales y tensiones internas. Los hornos de atmósfera resuelven esto reemplazando el aire ambiente con un entorno de gas controlado, lo que evita la oxidación y asegura un calentamiento perfectamente uniforme para una resistencia y claridad superiores.

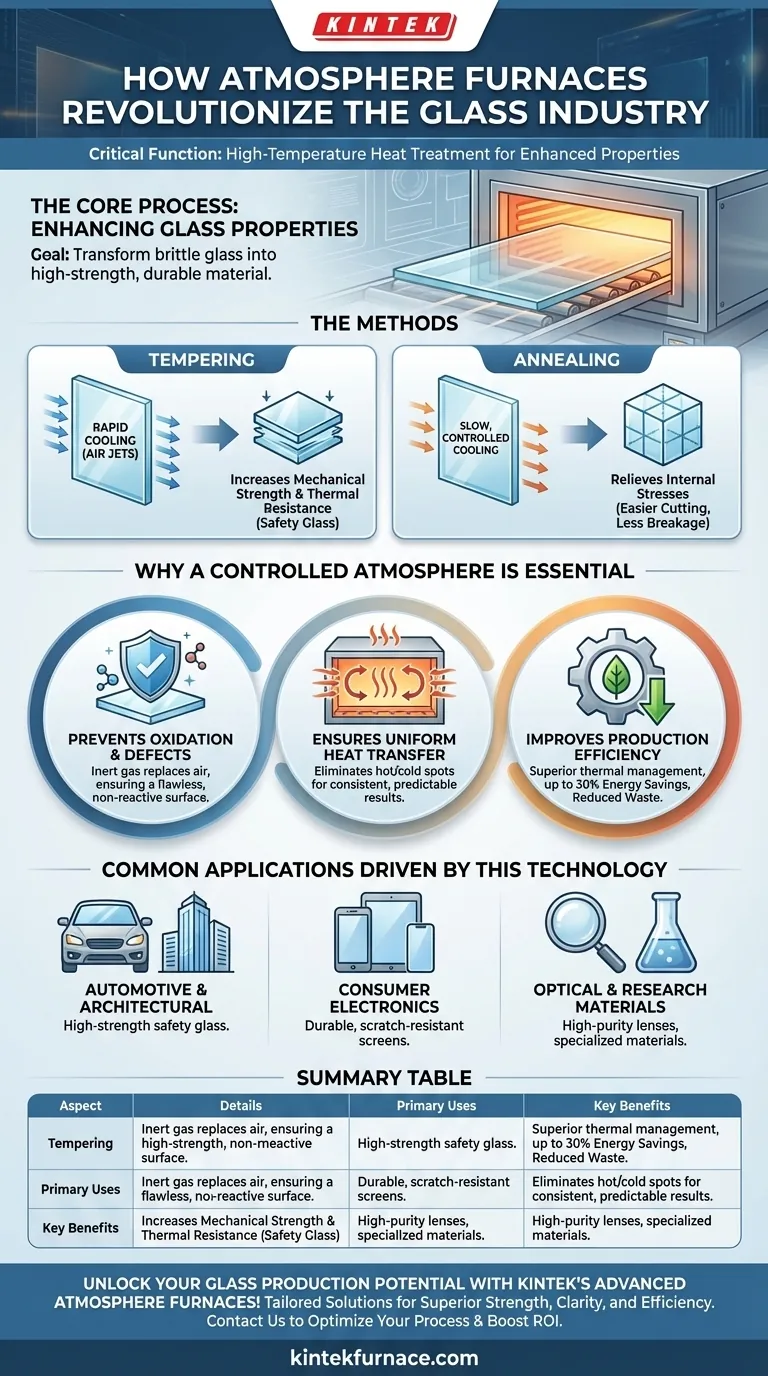

El Proceso Central: Mejora de las Propiedades del Vidrio

El objetivo del tratamiento térmico del vidrio no es solo calentarlo, sino reestructurarlo fundamentalmente para un rendimiento mejorado. Los hornos de atmósfera proporcionan el entorno preciso necesario para lograr esta transformación de forma repetible y fiable.

El Objetivo: Resistencia y Estabilidad

El vidrio estándar, sin tratar, es quebradizo y muy susceptible de romperse por impacto físico o cambios bruscos de temperatura (choque térmico).

El objetivo principal del tratamiento térmico es aumentar su resistencia mecánica y resistencia térmica. Este proceso reordena las tensiones internas dentro del vidrio para hacerlo varias veces más fuerte que su contraparte sin tratar.

Los Métodos: Templado y Recocido

El templado implica calentar el vidrio a una temperatura uniforme, generalmente por encima de los 600°C, y luego enfriar rápidamente sus superficies exteriores con chorros de aire. Esto "bloquea" un estado de alta compresión en la superficie y tensión en el núcleo, lo que le da su resistencia al vidrio.

El recocido, por el contrario, implica calentar el vidrio y luego enfriarlo muy lentamente. Este proceso está diseñado para aliviar las tensiones internas creadas durante la fabricación, lo que hace que el vidrio sea más fácil de cortar y menos propenso a romperse espontáneamente.

Por qué una Atmósfera Controlada es Esencial

El uso de un horno estándar para estos procesos conduciría a una calidad inconsistente y una alta tasa de fallas. La "atmósfera" en un horno de atmósfera es la clave para superar estos desafíos.

Prevención de la Oxidación y Defectos Superficiales

A altas temperaturas, el oxígeno del aire puede reaccionar con la superficie del vidrio. Esto puede causar decoloración, imperfecciones y otros defectos microscópicos que comprometen tanto la apariencia como la integridad estructural del producto final.

Un horno de atmósfera purga el oxígeno y lo reemplaza con una mezcla de gas inerte o específica. Este entorno no reactivo asegura que la superficie del vidrio permanezca impecable durante todo el ciclo de calentamiento.

Garantizando una Transferencia de Calor Uniforme

Para que el templado o el recocido tengan éxito, cada milímetro cuadrado del vidrio debe estar exactamente a la misma temperatura. Cualquier punto frío o caliente creará tensiones internas desiguales, lo que puede hacer que el vidrio se deforme o incluso se rompa.

La atmósfera controlada y circulante dentro del horno garantiza una transferencia de calor uniforme y eficiente, eliminando las variaciones de temperatura y asegurando un resultado consistente y predecible.

Mejora de la Eficiencia de Producción

Los hornos de atmósfera modernos están diseñados para una retención y distribución de calor superiores. Este enfoque en la gestión térmica ofrece varios beneficios comerciales clave.

En comparación con diseños de hornos más antiguos o convencionales, pueden lograr ahorros de energía de hasta el 30%. Esto reduce directamente los costos operativos. Además, al prevenir defectos, estos hornos reducen drásticamente el desperdicio de material y las tasas de rechazo de productos.

Aplicaciones Comunes Impulsadas por Esta Tecnología

La capacidad de producir vidrio fuerte, confiable y claro lo ha convertido en un componente esencial en numerosas industrias de alto valor.

Acristalamiento Automotriz y Arquitectónico

El vidrio de seguridad utilizado para parabrisas de automóviles, ventanas laterales y paneles arquitectónicos es vidrio templado. Su alta resistencia resiste el impacto, y si se rompe, se fragmenta en pedazos pequeños y sin filo en lugar de peligrosos fragmentos.

Electrónica de Consumo

Las pantallas duraderas de teléfonos inteligentes, tabletas y otros dispositivos se basan en vidrio fortalecido químicamente o templado. La precisión de los hornos de atmósfera es esencial para producir vidrio delgado y ligero que también sea altamente resistente a arañazos e impactos.

Materiales Ópticos y de Investigación

Para aplicaciones especializadas como lentes ópticas de alta pureza o investigación de ciencia de materiales, los hornos de atmósfera proporcionan el nivel máximo de control ambiental. Esto permite la creación de materiales con propiedades específicas, libres de cualquier contaminación atmosférica.

Tomando la Decisión Correcta para su Objetivo

El proceso de tratamiento térmico específico que utilice está determinado completamente por el estado final deseado del vidrio.

- Si su enfoque principal es producir vidrio de seguridad de alta resistencia: El templado en un horno de atmósfera es el método definitivo para crear la compresión superficial y la tensión interna necesarias.

- Si su enfoque principal es eliminar las tensiones internas para facilitar el corte o el procesamiento: El recocido en una atmósfera controlada proporciona el enfriamiento lento y uniforme necesario para crear un producto estable y sin tensiones.

- Si su enfoque principal es maximizar la eficiencia de producción: Los importantes ahorros de energía y la drástica reducción de defectos que ofrecen los hornos de atmósfera modernos proporcionan un claro retorno de la inversión.

En última instancia, dominar las condiciones atmosféricas durante el tratamiento térmico es la clave para producir vidrio moderno de alto rendimiento.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Usos Principales | Templado y recocido de vidrio para una mayor resistencia y estabilidad |

| Beneficios Clave | Previene la oxidación, asegura un calentamiento uniforme, reduce defectos, ahorra energía (hasta un 30%) |

| Aplicaciones Comunes | Acristalamiento automotriz, pantallas de electrónica de consumo, materiales ópticos |

| Procesos | Calentamiento por encima de 600°C con ambientes de gas controlados para resultados consistentes |

¡Libere todo el potencial de su producción de vidrio con los avanzados hornos de atmósfera de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones personalizadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, brindando una resistencia, claridad y eficiencia superiores. No permita que los resultados inconsistentes lo detengan: contáctenos hoy para conversar sobre cómo podemos optimizar sus procesos de tratamiento térmico y aumentar su ROI.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas