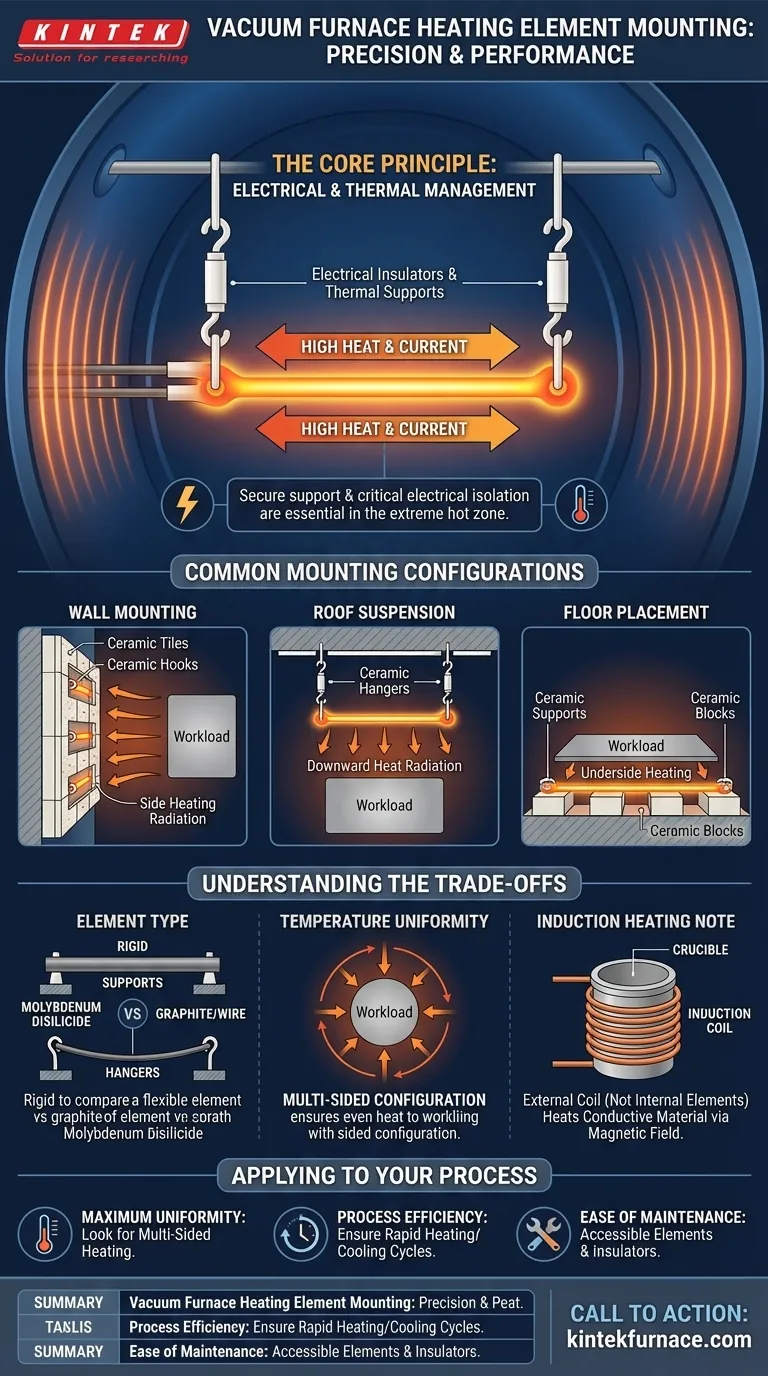

En un horno de vacío, los elementos calefactores no se colocan simplemente; se diseñan con precisión en su posición. Típicamente se montan en las paredes laterales interiores del horno, suspendidos del techo o colocados en el suelo utilizando hardware especializado fabricado con materiales cerámicos, de cuarzo o refractarios. Este enfoque es esencial para proporcionar tanto un soporte físico seguro como un aislamiento eléctrico crítico en el entorno extremo de la zona caliente.

El método de montaje de un elemento calefactor de horno de vacío es una elección de diseño crítica, que equilibra la necesidad de un soporte físico estable a temperaturas extremas con la necesidad absoluta de aislamiento eléctrico para prevenir fallos del sistema.

El Principio Fundamental: Gestión Térmica y Eléctrica

El principal desafío del montaje de los elementos calefactores es gestionar el calor inmenso y las altas corrientes eléctricas dentro de un vacío. El sistema de montaje no es pasivo; es un componente activo para garantizar que el horno funcione de manera segura y eficaz.

Por Qué el Aislamiento Eléctrico es Crítico

Los elementos calefactores transportan una corriente eléctrica significativa. El hardware de montaje debe ser un aislante eléctrico robusto para evitar que esta corriente haga cortocircuito con el cuerpo del horno.

Materiales como cerámicas y cuarzo se eligen específicamente por sus excelentes propiedades de aislamiento eléctrico, que mantienen incluso a temperaturas muy altas.

El Papel de la Selección de Materiales

Los materiales utilizados para ganchos, colgadores y soportes deben soportar la temperatura máxima de funcionamiento del horno sin degradarse ni contaminar el entorno de vacío.

Los materiales refractarios y las cerámicas de alta pureza son opciones estándar porque son térmicamente estables y tienen una presión de vapor muy baja, lo que significa que no "desgasifican" y comprometen el vacío.

Configuraciones Comunes de Montaje

La ubicación de los elementos calefactores influye directamente en la uniformidad de la temperatura dentro de la zona caliente. La configuración se elige en función de la aplicación y el tamaño previstos del horno.

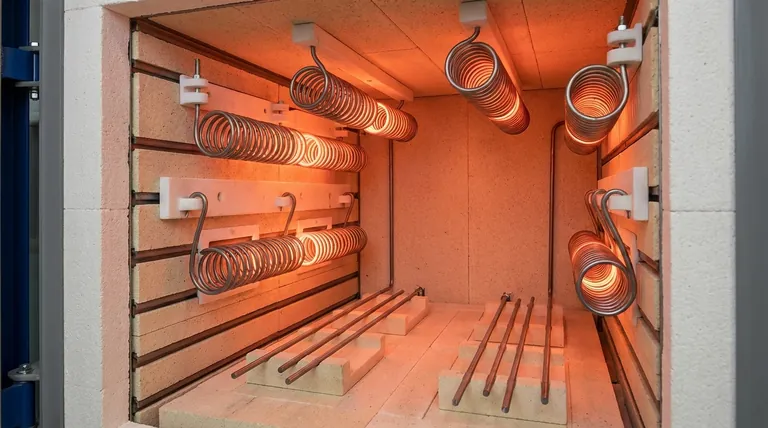

Montaje en Pared

Este es un método muy común donde los elementos se fijan a las paredes laterales interiores del horno. Pueden ser sostenidos por ganchos y colgadores cerámicos o colocados en baldosas cerámicas preformadas que protegen tanto el elemento como el aislamiento del horno.

Suspensión del Techo

Para ciertos perfiles de calentamiento, particularmente en hornos altos o cilíndricos, los elementos pueden suspenderse del techo del horno. Esto permite una excelente radiación de calor hacia abajo y alrededor de la carga.

Colocación en el Suelo

En algunos diseños, especialmente para calentar la parte inferior de una carga grande o plana, los elementos pueden colocarse en el suelo del horno. Siempre se colocan sobre soportes cerámicos aislantes para garantizar el aislamiento eléctrico y permitir la expansión térmica.

Comprender las Compensaciones

La elección del método de montaje nunca es arbitraria. Es una decisión impulsada por la física, la ciencia de los materiales y los requisitos específicos del proceso.

El Tipo de Elemento Dicta el Montaje

El material y la forma del propio elemento calefactor juegan un papel importante. Por ejemplo, los elementos rígidos de disiliciuro de molibdeno pueden soportarse de manera diferente que los elementos de alambre metálico o grafito más flexibles.

Impacto en la Uniformidad de la Temperatura

El objetivo principal de un horno de vacío es el calentamiento uniforme. La disposición de los elementos, ya sea en dos lados, cuatro lados o en un cilindro completo, está diseñada para entregar calor uniforme a todas las partes de la carga. Una colocación incorrecta o un soporte defectuoso pueden crear puntos calientes o fríos perjudiciales.

Una Nota sobre el Calentamiento por Inducción

Es importante distinguir el calentamiento resistivo del calentamiento por inducción. Un horno de vacío con calentamiento por inducción no tiene elementos calefactores internos. En su lugar, utiliza una bobina de cobre refrigerada por agua fuera del crisol para generar un potente campo magnético, que calienta el material conductor en su interior.

Aplicando Esto a Su Proceso

Comprender cómo se montan los elementos calefactores de su horno le ayuda a diagnosticar problemas y apreciar el diseño del sistema.

- Si su principal objetivo es la máxima uniformidad de temperatura: Busque un horno con una configuración de elementos calefactores multidireccionales que rodee completamente la carga.

- Si su principal objetivo es la eficiencia del proceso: El sistema de montaje debe permitir ciclos rápidos de calentamiento y enfriamiento sin causar desgaste prematuro de los elementos o sus soportes debido al choque térmico.

- Si su principal objetivo es la facilidad de mantenimiento: Un sistema bien diseñado tendrá elementos y sus aislantes cerámicos fácilmente accesibles para inspección y reemplazo.

Reconocer los principios detrás del montaje de los elementos es clave para operar su horno de vacío de manera confiable y lograr resultados consistentes.

Tabla Resumen:

| Método de Montaje | Ubicación Típica | Hardware Clave Utilizado | Ventaja Principal |

|---|---|---|---|

| Montaje en Pared | Paredes Laterales Interiores | Ganchos Cerámicos, Colgadores, Baldosas | Común, bueno para calentamiento lateral |

| Suspensión del Techo | Colgado del Techo del Horno | Aislantes Cerámicos, Colgadores | Excelente radiación de calor hacia abajo |

| Colocación en el Suelo | En el Suelo del Horno | Soportes Cerámicos, Bloques | Ideal para calentar la parte inferior de la carga |

Logre una uniformidad de temperatura superior y una confiabilidad del proceso con las soluciones avanzadas de hornos de vacío de KINTEK. Nuestra experiencia en I+D y fabricación interna nos permite proporcionar a diversos laboratorios sistemas de calefacción robustos, incluidos hornos de mufla, de tubo y de vacío y atmósfera. Ofrecemos sólidas capacidades de personalización profunda para diseñar una configuración de montaje de elementos calefactores que cumpla con precisión sus requisitos únicos de procesamiento térmico, garantizando un rendimiento a largo plazo y facilidad de mantenimiento. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos optimizar su aplicación de horno de vacío!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga