En la ciencia de los materiales, los hornos inertes son hornos especializados que se utilizan para procesar térmicamente materiales en un ambiente deliberadamente despojado de gases reactivos, principalmente oxígeno. Al reemplazar el aire ambiente con un gas estable como nitrógeno o argón, estos hornos previenen reacciones químicas no deseadas como la oxidación, lo que permite que los materiales se calienten, curen o recocinan sin degradar sus propiedades fundamentales.

La función principal de un horno inerte no es solo aplicar calor, sino crear una atmósfera químicamente no reactiva. Esto evita que los materiales sensibles se oxiden o degraden a altas temperaturas, asegurando que su integridad estructural y química permanezca intacta durante el procesamiento.

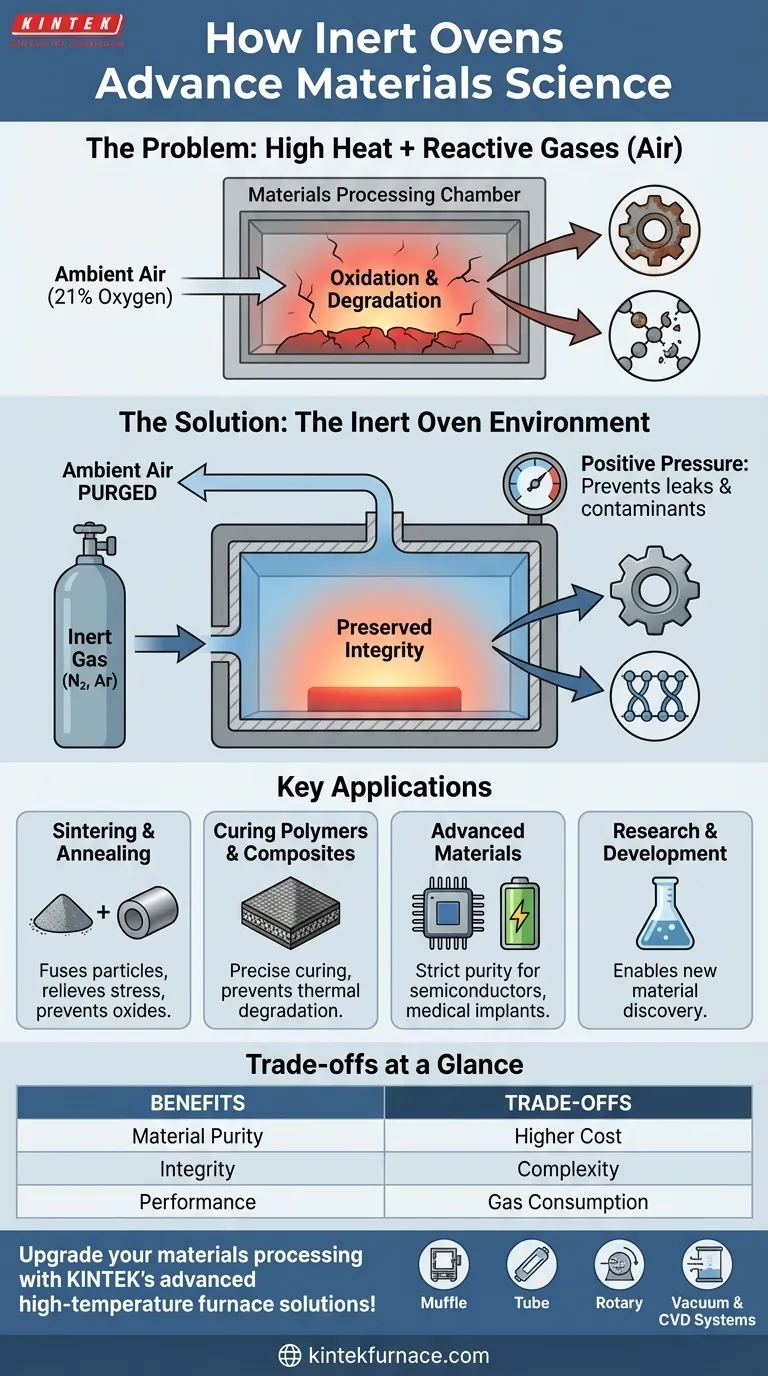

El Problema Fundamental: Calor y Gases Reactivos

Para comprender la necesidad de un horno inerte, primero debe comprender el problema que resuelve. Para muchos materiales avanzados, la combinación de alta temperatura y aire ambiente es destructiva.

Por Qué el Aire es el Enemigo

El aire ambiente contiene aproximadamente un 21% de oxígeno, un elemento altamente reactivo. A temperatura ambiente, sus efectos son lentos, pero a medida que aumenta la temperatura, la velocidad de las reacciones químicas se acelera drásticamente.

Esta reacción acelerada con el oxígeno se denomina oxidación. Es el mismo proceso que hace que el hierro se oxide o que una manzana cortada se ponga marrón, pero ocurre mucho más rápido y con consecuencias más significativas a las temperaturas de procesamiento utilizadas en la ciencia de los materiales.

El Impacto de la Oxidación Descontrolada

Para los materiales sensibles, la oxidación no es solo un problema superficial. Puede alterar fundamentalmente la estructura interna y las características de rendimiento del material.

Esto puede provocar fragilidad en los metales, una conductividad eléctrica comprometida en componentes electrónicos o una falla completa de la estructura química en polímeros avanzados. El material que obtiene no es el material que diseñó.

Cómo los Hornos Inertes Proporcionan la Solución

Un horno inerte es una solución diseñada para controlar el ambiente químico durante el calentamiento. Funciona creando una atmósfera que no reaccionará con el material que se está procesando, incluso a temperaturas extremas.

El Principio del Desplazamiento de Gas Inerte

Primero se sella la cámara del horno y luego se purga el aire ambiente. Este aire se reemplaza con un gas inerte de alta pureza, más comúnmente nitrógeno (N₂) o argón (Ar).

Estos gases se denominan "inertes" porque sus capas de electrones son estables, lo que los hace extremadamente no reactivos. Sirven como un observador neutral, permitiendo que se aplique calor sin introducir un agente químico reactivo como el oxígeno.

Mantener una Atmósfera Controlada

Una vez purgado, se mantiene una ligera presión positiva del gas inerte dentro del horno. Esto asegura que si existen fugas microscópicas, el gas inerte fluirá hacia afuera, evitando que entre aire exterior.

Este proceso protege el material no solo del oxígeno, sino también de otros contaminantes potenciales en el aire, como la humedad (vapor de agua), que también puede causar reacciones no deseadas.

Aplicaciones Clave en la Ciencia de los Materiales

Los hornos inertes son críticos para los procesos de fabricación e investigación donde la pureza del material y la integridad estructural son primordiales.

Sinterización y Recocido

En la sinterización, se calientan polvos finos (como cerámicas o metales) por debajo de su punto de fusión hasta que sus partículas se fusionan, aumentando la resistencia y la densidad. Una atmósfera inerte evita que se formen óxidos en las superficies de las partículas, lo que inhibiría la unión adecuada.

En el recocido, un metal se calienta para aliviar las tensiones internas y mejorar la ductilidad. Realizar esto en un horno inerte evita la formación de una capa de óxido frágil en la superficie del metal.

Curado de Polímeros y Compuestos

Muchos polímeros y materiales compuestos de alto rendimiento requieren un ciclo de curado preciso a temperaturas elevadas. Una atmósfera inerte evita que la matriz polimérica se degrade térmicamente u se oxide, lo que comprometería la resistencia y durabilidad finales del componente.

Procesamiento de Materiales Avanzados

Los materiales utilizados en semiconductores, baterías e implantes médicos a menudo tienen requisitos de pureza estrictos. Cualquier oxidación o contaminación durante el tratamiento térmico podría provocar una falla catastrófica del producto final, haciendo del procesamiento en atmósfera inerte un paso esencial.

Comprender las Compensaciones

Aunque son esenciales para ciertas aplicaciones, los hornos inertes no son una solución universal. Sus beneficios vienen con claras compensaciones en comparación con los hornos industriales estándar.

Costo y Complejidad

Los hornos de atmósfera inerte son más caros de comprar y operar que sus contrapartes estándar. Requieren sistemas de suministro de gas, suministros de gas de alta pureza y mecanismos de sellado y control más sofisticados.

Tiempo de Proceso y Consumo de Gas

El ciclo inicial de purga para eliminar todo el oxígeno añade tiempo al proceso general. Además, el consumo continuo de nitrógeno o argón de alta pureza representa un costo operativo continuo significativo.

Monitoreo de la Atmósfera

Para aplicaciones críticas, simplemente inundar un horno con gas inerte no es suficiente. A menudo se requieren sensores de oxígeno y otras herramientas analíticas para monitorear continuamente la cámara y garantizar que la atmósfera se mantenga por debajo de un umbral de contaminación especificado (medido en partes por millón).

Tomar la Decisión Correcta para su Proceso

Decidir si utilizar un horno inerte depende totalmente de la sensibilidad de su material a la reacción atmosférica a su temperatura de procesamiento objetivo.

- Si su enfoque principal es prevenir la oxidación en metales, cerámicas o aleaciones sensibles: Un horno inerte es innegociable para preservar las propiedades deseadas del material.

- Si su enfoque principal es curar polímeros de alto rendimiento en riesgo de degradación térmica: Una atmósfera inerte es crítica para lograr la estructura química y la resistencia mecánica deseadas.

- Si su enfoque principal es simplemente secar un componente o curar un material robusto a bajas temperaturas: Probablemente un horno de convección o de vacío estándar sea una herramienta más rentable y eficiente.

En última instancia, el uso de un horno inerte es una decisión deliberada para priorizar la pureza e integridad del material sobre el costo y la simplicidad.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Calentar materiales en una atmósfera no reactiva para prevenir la oxidación y la degradación. |

| Gases Comunes | Nitrógeno (N₂), Argón (Ar) |

| Aplicaciones Clave | Sinterización, recocido, curado de polímeros, procesamiento de semiconductores y baterías. |

| Beneficios | Preserva la pureza del material, la integridad estructural y las características de rendimiento. |

| Compensaciones | Mayor costo, complejidad y consumo de gas en comparación con los hornos estándar. |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos inertes confiables, incluidos Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, previniendo la oxidación y mejorando la integridad del material. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material