En un laboratorio dental, un horno de mufla es el horno de alta temperatura esencial utilizado para transformar materias primas en restauraciones dentales terminadas. Es la herramienta principal para procesos como el sinterizado de circonio, la cocción de porcelana en coronas y puentes, y la eliminación de patrones de cera para la fundición, asegurando que el producto final tenga la resistencia, el ajuste y la apariencia estética requeridos.

El propósito principal de un horno de mufla en odontología no es solo calentar materiales, sino proporcionar un ambiente excepcionalmente preciso y limpio. Este control permite a los técnicos activar transformaciones químicas y físicas específicas en materiales como la cerámica y el circonio, transformándolos de un estado frágil a una restauración duradera similar a un diente.

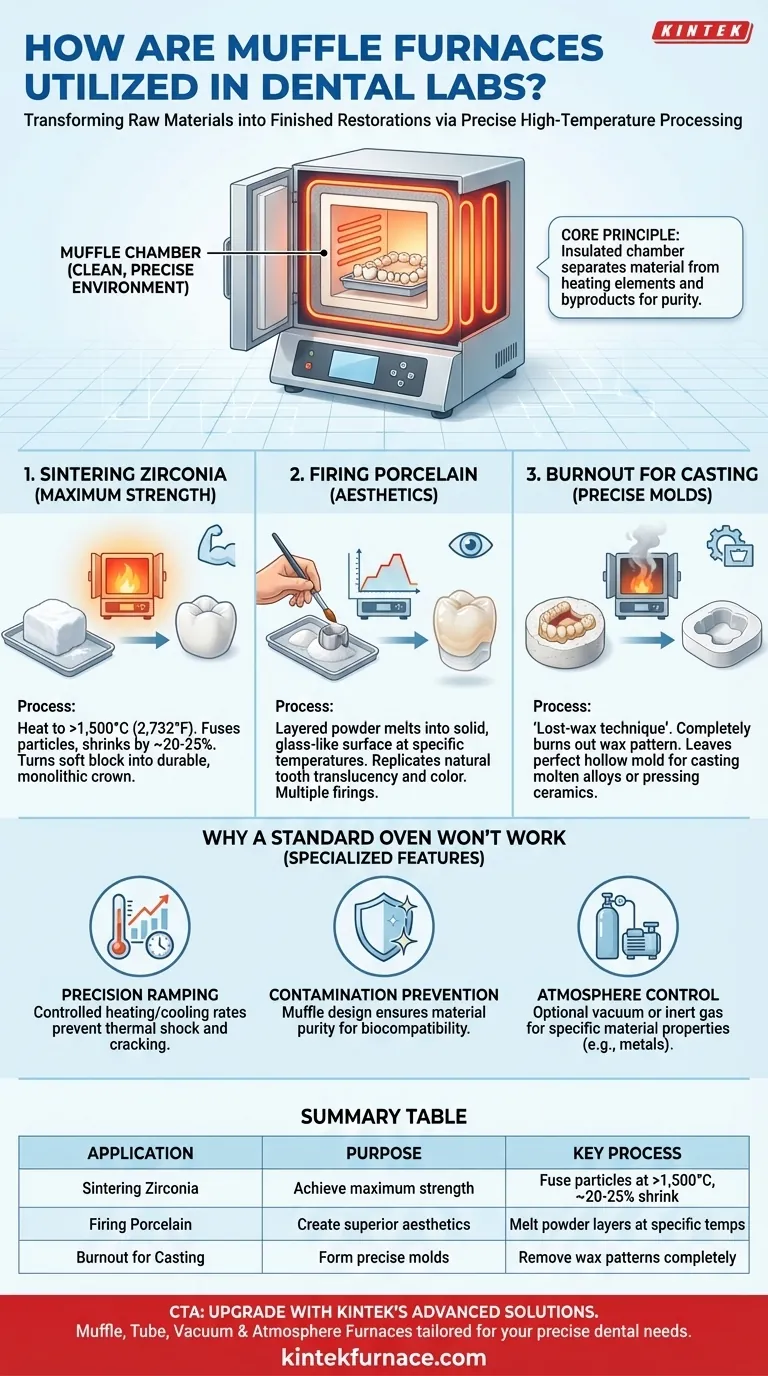

El Principio Fundamental: Del Polvo a la Prótesis

Un horno de mufla es fundamentalmente un horno con una cámara interna aislada (la "mufla") que separa el material que se calienta de los elementos calefactores y de cualquier subproducto de la combustión. Este diseño es crítico para aplicaciones dentales donde la pureza del material es primordial.

Sinterizado para Máxima Resistencia

El uso moderno más común es para el sinterizado de circonio. Las coronas de circonio se fresan a partir de un bloque blando, similar a la tiza.

Colocar esta corona preformada en el horno y calentarla a temperaturas que a menudo superan los 1.500°C (2.732°F) inicia el sinterizado. Este proceso fusiona las partículas del material, encogiendo la corona entre un 20-25% y transformándola en uno de los materiales más resistentes y duraderos de la odontología.

Cocción de Porcelana para la Estética

Para las coronas de Porcelana Fusionada a Metal (PFM) o totalmente cerámicas, los técnicos construyen capas de polvo fino de porcelana mezclado con un líquido.

Cada capa se cuece en el horno de mufla a temperaturas específicas. Este proceso de cocción funde las partículas de polvo en una capa sólida, similar al vidrio, que imita la translucidez y el color de un diente natural. Se necesitan múltiples cocciones para construir la forma final y esmaltar la superficie.

Fundición y Prensado mediante Eliminación de Cera

Los hornos de mufla también se utilizan para la "técnica de la cera perdida". Un patrón de cera de la restauración deseada se encaja en un material similar al yeso llamado revestimiento.

El horno se utiliza para eliminar completamente la cera, dejando un molde hueco perfectamente formado dentro del revestimiento. Este molde se utiliza luego para fundir aleaciones metálicas o prensar cerámicas de alta resistencia para crear la estructura o restauración final.

Por Qué un Horno Estándar No Funciona

El uso de un horno de mufla especializado es innegociable en un laboratorio dental debido a las demandas precisas de los materiales dentales. Las diferencias van mucho más allá de simplemente alcanzar una alta temperatura.

Necesidad Crítica de Rampa de Temperatura Precisa

Los materiales dentales son altamente sensibles al choque térmico. No se pueden calentar o enfriar demasiado rápido sin que se agrieten o desarrollen tensiones internas que provoquen fallos.

Los hornos de mufla son programables, lo que permite a los técnicos controlar la velocidad de aumento de la temperatura (rampa) e implementar mantenimientos a temperaturas específicas. Esto asegura que el material se transforme de manera uniforme y predecible.

Prevención de la Contaminación del Material

El diseño de la mufla es clave. Crea una cámara limpia donde la restauración no está expuesta a ningún contaminante de los elementos calefactores.

Esto es vital para materiales biocompatibles utilizados en el cuerpo humano. Cualquier contaminación podría comprometer la resistencia, el color y la seguridad del material.

Control de la Atmósfera

Algunos procesos avanzados, como el sinterizado de ciertos metales, requieren una atmósfera específica (por ejemplo, vacío o un gas inerte como el argón). Los hornos de mufla pueden diseñarse con estas capacidades para prevenir la oxidación y asegurar que se logren las propiedades deseadas del material.

Aplicaciones Clave y su Propósito

Su comprensión del papel del horno depende del producto final que intente crear.

- Si su enfoque principal es la máxima resistencia y durabilidad: El proceso clave es el sinterizado de circonio, que convierte una forma pre-fresada blanda en una restauración monolítica de alta resistencia.

- Si su enfoque principal es una estética superior: El proceso clave es la meticulosa estratificación y cocción de la porcelana para replicar la translucidez, el color y la textura superficial natural de un diente.

- Si su enfoque principal es la creación de subestructuras metálicas: El proceso clave es la eliminación de cera de los patrones para crear un molde preciso para la fundición de aleaciones fundidas.

En última instancia, el horno de mufla es el motor de la ciencia de los materiales dentro del laboratorio dental, permitiendo la creación de restauraciones duraderas, funcionales y de apariencia natural.

Tabla Resumen:

| Aplicación | Propósito | Proceso Clave |

|---|---|---|

| Sinterizado de Circonio | Alcanzar máxima resistencia y durabilidad | Calentar a >1.500°C para fusionar partículas, encogiendo un 20-25% |

| Cocción de Porcelana | Crear estética superior y apariencia de diente natural | Fundir capas de polvo de porcelana a temperaturas específicas |

| Eliminación de Cera para Fundición | Formar moldes precisos para estructuras metálicas o cerámicas | Eliminar patrones de cera para crear moldes huecos en material de revestimiento |

¡Actualice su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional investigación y desarrollo y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD adaptados para procesos precisos de sinterizado, cocción y eliminación de cera. Nuestras profundas capacidades de personalización garantizan que sus necesidades experimentales únicas sean satisfechas, mejorando la eficiencia y la calidad de las restauraciones. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden transformar sus restauraciones dentales!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales