En la fabricación de células solares, un horno de recocido al vacío es una herramienta fundamental utilizada para el tratamiento térmico de obleas de silicio en un entorno controlado y libre de oxígeno. Este proceso repara fundamentalmente el daño microscópico dentro de la estructura cristalina del silicio que ocurre durante la fabricación. Al corregir estos defectos, el recocido mejora directamente las propiedades eléctricas de la oblea, lo que lleva a una célula solar con mayor eficiencia de conversión y mayor estabilidad a largo plazo.

El propósito central del recocido al vacío no es añadir o construir, sino reparar y refinar. Los procesos de fabricación inevitablemente crean imperfecciones en la oblea de silicio; el recocido proporciona la energía térmica controlada necesaria para corregir estas fallas, permitiendo que la célula solar terminada alcance su máximo potencial de rendimiento.

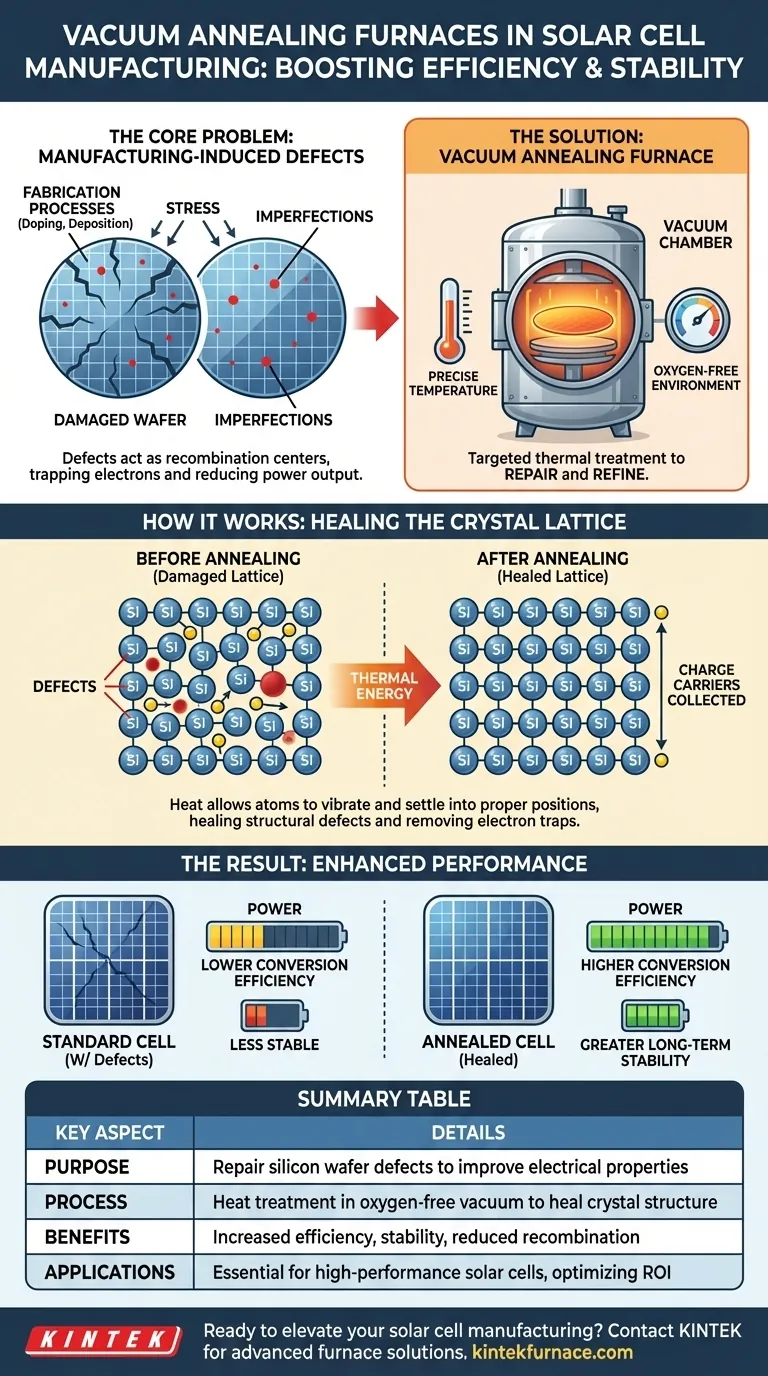

El problema central: defectos inducidos por la fabricación

Para comprender por qué es necesario el recocido, primero debemos observar las imperfecciones creadas durante las etapas anteriores de la producción de células solares.

Cómo se crean los defectos

Las obleas de silicio utilizadas para las células solares se someten a varios procesos agresivos, como la implantación iónica (dopado) y la deposición de varias películas.

Estos pasos, aunque esenciales, introducen un estrés significativo y crean defectos puntuales, dislocaciones o impurezas dentro de la red cristalina altamente ordenada del silicio.

El impacto de los defectos en el rendimiento

Cada defecto actúa como un "centro de recombinación", una trampa que puede capturar los electrones generados cuando la luz solar incide en la célula.

Cuando un electrón queda atrapado, no puede contribuir a la corriente eléctrica. Los defectos generalizados, por lo tanto, crean un gran cuello de botella, reduciendo severamente la potencia de salida y la eficiencia general de la célula.

Cómo el recocido al vacío resuelve el problema

El recocido al vacío es un tratamiento térmico dirigido diseñado específicamente para revertir este daño y restaurar la integridad del cristal de silicio.

El principio del recocido

El proceso implica calentar la oblea a una temperatura precisa, típicamente por debajo del punto de fusión del silicio. Este calor proporciona energía térmica a los átomos de silicio.

Esta energía permite que los átomos vibren y se muevan ligeramente, permitiéndoles volver a sus posiciones adecuadas y de baja energía en la red cristalina. Esto "cura" eficazmente los defectos estructurales.

El papel crítico del vacío

Realizar este proceso al vacío no es negociable. A altas temperaturas, el silicio es altamente reactivo con el oxígeno y otros gases atmosféricos.

Un vacío evita que estos contaminantes reaccionen con la superficie de la oblea, lo que de otro modo formaría una capa de óxido no deseada o introduciría nuevas impurezas, anulando el propósito de la reparación.

El resultado: mayor eficiencia y estabilidad

Con la red cristalina reparada, hay muchas menos "trampas" para capturar electrones. Más portadores de carga pueden ser recogidos como corriente eléctrica.

Esto se traduce directamente en un aumento medible de la eficiencia de conversión de la célula solar y garantiza un rendimiento más fiable y estable durante la vida útil de la célula.

Comprensión de las alternativas y las compensaciones

El recocido al vacío es solo uno de varios pasos de tratamiento térmico en la fabricación de células solares, cada uno con un propósito distinto.

Recocido frente a otros procesos de horno

Es importante distinguir el recocido de otras aplicaciones de horno. Los hornos de CVD (Deposición Química de Vapor) se utilizan para depositar nuevas capas de material sobre la oblea, como recubrimientos antirreflectantes. Los hornos de atmósfera pueden utilizarse para procesos como la sinterización, que une los contactos metálicos al silicio.

En contraste, el recocido es un paso de refinamiento. Su único propósito es mejorar la calidad de la oblea de silicio existente, no añadirle nuevos materiales.

El análisis costo-beneficio

Agregar un paso de recocido aumenta la complejidad, el tiempo y el costo de la línea de fabricación. Esto requiere una inversión de capital en el horno y aumenta el gasto operativo por oblea.

Sin embargo, para las células solares de alto rendimiento, este costo se justifica fácilmente. La ganancia significativa en eficiencia y el aumento en el rendimiento de las células de primer nivel proporcionan un retorno de la inversión que supera el gasto inicial.

Cómo aplicar este conocimiento

La decisión de implementar u optimizar un proceso de recocido depende completamente de sus objetivos de producción.

- Si su enfoque principal es lograr la máxima eficiencia celular: Un paso de recocido al vacío cuidadosamente controlado es esencial para minimizar las pérdidas por recombinación y liberar todo el potencial eléctrico de la oblea.

- Si su enfoque principal es minimizar el costo de producción: Podría investigar ciclos de recocido a baja temperatura o de menor duración que aún proporcionen un aumento significativo de la eficiencia sin maximizar el tiempo de proceso y el consumo de energía.

En última instancia, el recocido al vacío es el vínculo crucial que transforma una oblea físicamente estresada e imperfecta en un dispositivo altamente eficiente y estable para generar energía limpia.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Propósito | Reparar los defectos de la oblea de silicio de la fabricación para mejorar las propiedades eléctricas |

| Proceso | Tratamiento térmico en vacío libre de oxígeno para evitar la contaminación y curar la estructura cristalina |

| Beneficios | Mayor eficiencia de conversión, mayor estabilidad, recombinación de electrones reducida |

| Aplicaciones | Esencial para la producción de células solares de alto rendimiento, optimizando el rendimiento y el ROI |

¿Listo para elevar la fabricación de sus células solares con un tratamiento térmico de precisión? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de recocido al vacío a medida pueden aumentar su eficiencia y estabilidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso