En esencia, un horno de soldadura fuerte al vacío supera los desafíos del proceso no solo calentándose, sino creando un ambiente meticulosamente controlado. Las características clave del diseño incluyen calefacción multizona para una uniformidad de temperatura precisa (±5°C), controladores programables para tasas de calentamiento sensibles a la carga que evitan la distorsión térmica, y una cámara de vacío de alta pureza que limpia las superficies metálicas a nivel atómico, asegurando uniones fuertes y sin fundente.

El propósito central de un horno de vacío moderno es transformar la soldadura fuerte de un arte complejo en una ciencia repetible. Lo logra gestionando activamente las condiciones térmicas y químicas necesarias para producir una unión metalúrgica perfecta, en todo momento.

El desafío de la uniformidad de la temperatura

La soldadura fuerte perfecta depende de que el metal de aportación se derrita y fluya uniformemente por toda la unión mediante acción capilar. Las temperaturas no uniformes son el principal obstáculo para lograrlo.

Por qué la uniformidad es crítica para el flujo de la soldadura fuerte

Si una parte del conjunto está ligeramente más fría, el metal de aportación puede solidificarse prematuramente, creando huecos y una unión incompleta. Si otra parte está demasiado caliente, puede dañar los metales base o hacer que la aleación de aportación corroa el material base.

Solución del horno: Calefacción multizona y PLC

Para contrarrestar esto, los hornos están diseñados con múltiples zonas de calefacción independientes. Cada zona tiene su propio termopar y es gestionada por un controlador lógico programable (PLC). Este sistema mide y ajusta constantemente la potencia a diferentes elementos, asegurando que toda la carga de trabajo se mantenga dentro de una ventana de temperatura estrecha, a menudo tan precisa como ±5°C.

Prevención de la distorsión y el estrés térmico

Calentar un conjunto metálico complejo inevitablemente hará que se expanda. El desafío es asegurar que se expanda y contraiga uniformemente para evitar deformaciones o grietas.

La causa raíz: Expansión desigual

Las secciones de pared delgada de un componente se calientan mucho más rápido que las secciones gruesas y masivas. Esta expansión diferencial crea tensiones internas que pueden distorsionar permanentemente la pieza, comprometiendo sus dimensiones finales y su integridad.

Solución del horno: Control de calentamiento sensible a la carga

Los controles modernos de los hornos permiten rampas de calentamiento cuidadosamente programadas. Al analizar la masa y la geometría de la carga, los operadores pueden establecer tasas de calentamiento y enfriamiento lentas y deliberadas. Este enfoque "sensible a la carga" le da a todo el conjunto tiempo para alcanzar el equilibrio térmico, minimizando las diferencias de temperatura que causan estrés.

Obtención de superficies atómicamente limpias sin fundente

La soldadura fuerte tradicional se basa en fundentes químicos para eliminar la capa de óxido presente en todos los metales. Estos fundentes pueden dejar residuos corrosivos, pero un horno de vacío los hace innecesarios.

El problema con los óxidos

Incluso una superficie metálica aparentemente limpia está cubierta por una capa microscópica de óxidos. Esta capa actúa como una barrera, impidiendo que la aleación de soldadura fundida "moje" el material base y forme una fuerte unión metalúrgica.

Solución del horno: Entornos de alto vacío

La combinación de alto calor y baja presión dentro de un horno de vacío crea un ambiente donde muchos óxidos metálicos se vuelven inestables. Se descomponen y subliman (pasan de sólido directamente a gas), donde luego son eliminados por la bomba de vacío. Esto deja una superficie metálica atómicamente pura, ideal para la soldadura fuerte.

El beneficio de la desgasificación

El vacío también sirve para extraer gases disueltos, como hidrógeno y oxígeno, de los propios metales base. La eliminación de estos gases atrapados previene la porosidad en la unión final, mejorando significativamente su densidad, resistencia y dureza general.

Entendiendo las compensaciones

Aunque la tecnología de hornos de vacío es avanzada, su aplicación implica equilibrar prioridades contrapuestas.

Tiempo de ciclo vs. integridad de la pieza

Los ciclos de calentamiento y enfriamiento más rápidos aumentan el rendimiento y la eficiencia operativa. Sin embargo, las rampas de temperatura agresivas también aumentan el riesgo de distorsión térmica, especialmente con componentes complejos o de pared delgada. La principal compensación es entre la velocidad de producción y la calidad de la pieza terminada.

Compatibilidad de materiales

La soldadura fuerte al vacío no es adecuada para todos los materiales. Los metales con alta presión de vapor, como el zinc, el plomo o el cadmio, pueden desgasificarse a temperaturas de soldadura fuerte. Este proceso, conocido como "vaporización", puede contaminar el interior del horno y, lo que es más importante, alterar la composición de la aleación de soldadura fuerte, lo que lleva a una mala calidad de la unión.

Prioridades de diseño de soldadura fuerte frente a sinterización

Los hornos para diferentes procesos térmicos tienen diseños diferentes. Un horno de sinterización al vacío, por ejemplo, puede diseñarse para temperaturas mucho más altas (hasta 2200 °C) y contar con sistemas de enfriamiento rápido para lograr una microestructura específica. Un horno de soldadura fuerte, por el contrario, prioriza la uniformidad absoluta de la temperatura y las rampas controladas alrededor del punto de fusión específico del metal de aportación.

Tomando la decisión correcta para su objetivo

El diseño ideal del horno depende completamente de su aplicación específica y de su objetivo principal.

- Si su enfoque principal son los conjuntos complejos de alto valor: Priorice los hornos con controles PLC multizona avanzados y rampas de calentamiento y enfriamiento totalmente programables para eliminar el riesgo de distorsión térmica.

- Si su enfoque principal es la máxima resistencia y pureza de la unión: Asegúrese de que el sistema de vacío del horno pueda alcanzar las bajas presiones requeridas para disociar completamente los óxidos de sus metales base específicos.

- Si su enfoque principal es la producción de gran volumen: Busque diseños con sistemas de enfriamiento eficientes para acortar los tiempos de ciclo, pero verifique mediante pruebas que estos ciclos más rápidos no comprometan la integridad de sus piezas.

En última instancia, seleccionar el diseño de horno adecuado consiste en controlar con precisión la física del proceso para ofrecer resultados consistentemente perfectos.

Tabla resumen:

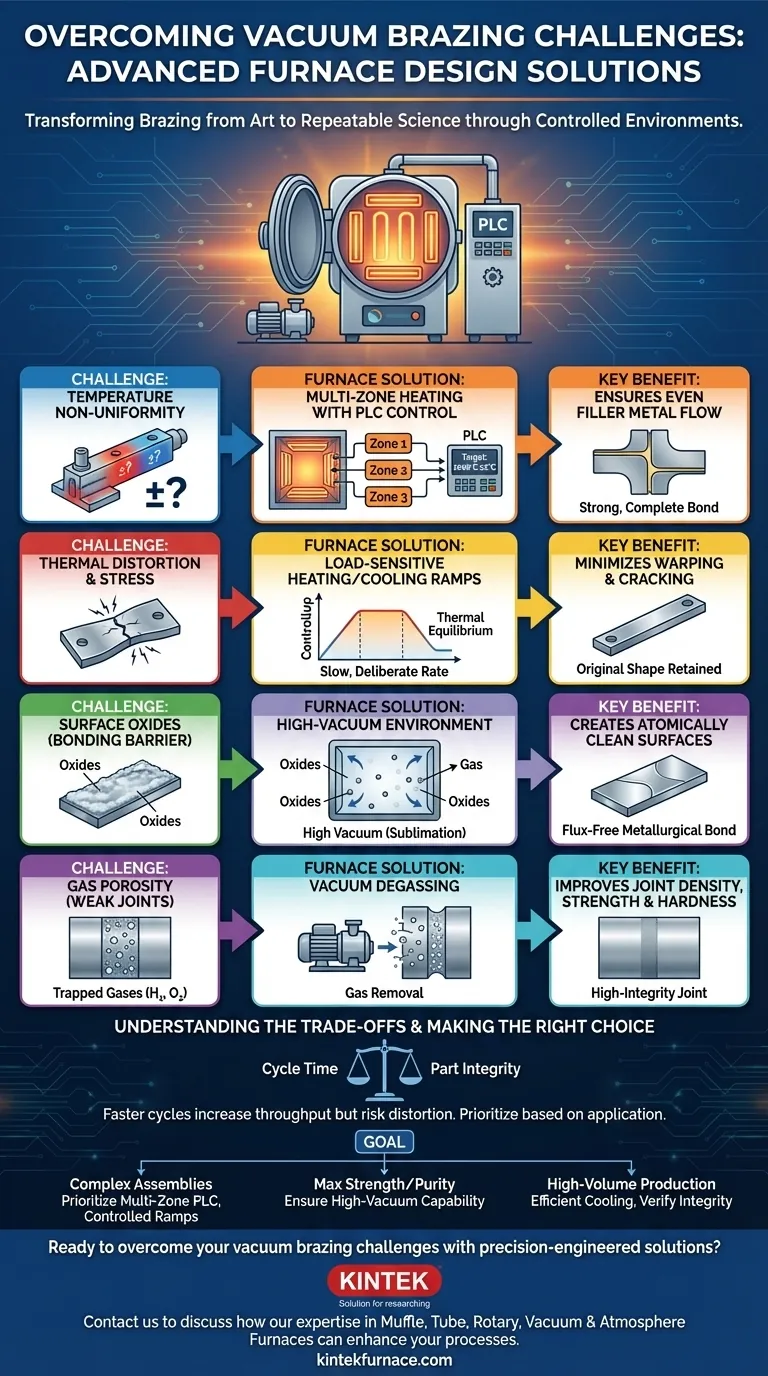

| Desafío | Solución del horno | Beneficio clave |

|---|---|---|

| No uniformidad de temperatura | Calefacción multizona con control PLC | Asegura un flujo uniforme del metal de aportación, previniendo huecos y uniones incompletas |

| Distorsión térmica | Rampas de calentamiento y enfriamiento sensibles a la carga | Minimiza deformaciones y grietas al gestionar la expansión diferencial |

| Óxidos superficiales | Entorno de alto vacío para la sublimación de óxidos | Crea superficies atómicamente limpias para uniones metalúrgicas fuertes y sin fundente |

| Porosidad por gas | Desgasificación al vacío | Elimina gases atrapados para mejorar la densidad, resistencia y dureza de la unión |

¿Listo para superar sus desafíos de soldadura fuerte al vacío con soluciones de ingeniería de precisión? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar hornos avanzados de alta temperatura adaptados a las diversas necesidades de laboratorio. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— está respaldada por una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos de soldadura fuerte y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial