En resumen, el utillaje adecuado transforma el proceso de Deposición Química de Vapor (CVD) de un arte variable a una ciencia repetible. Al sujetar los componentes de forma segura, un utillaje bien diseñado garantiza una cobertura de recubrimiento consistente, previene daños en las piezas durante la manipulación y el procesamiento, mejora la calidad de la preparación de la superficie y aumenta drásticamente la eficiencia general del recubrimiento.

El desafío central de la CVD es gestionar una reacción en fase gaseosa de manera uniforme en todas las superficies de las piezas. El utillaje no es simplemente un soporte para piezas; es una herramienta crítica para controlar el entorno del proceso para garantizar que cada componente reciba el mismo tratamiento, lo que resulta en un recubrimiento predecible y de alta calidad.

Por qué el utillaje es más que solo un soporte

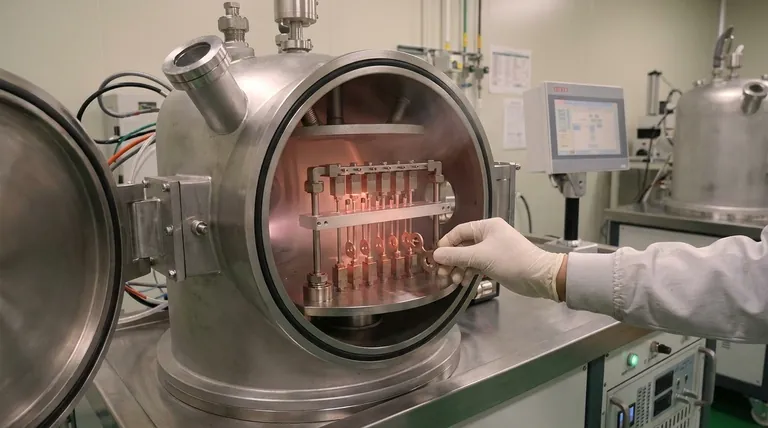

Para comprender el impacto del utillaje, primero debe comprender el entorno CVD. El proceso ocurre al vacío y a temperaturas elevadas, donde los químicos gaseosos (precursores) reaccionan y se adhieren a la superficie de un componente.

El proceso CVD exige precisión

A diferencia de los procesos de línea de visión como PVD, CVD puede recubrir geometrías internas y externas complejas porque el gas puede fluir alrededor de la pieza.

Sin embargo, esta ventaja también es un desafío. Sin un control preciso, el flujo de gas, la concentración y la temperatura pueden variar, lo que lleva a un espesor y una calidad de recubrimiento inconsistentes.

Garantizar una exposición uniforme al gas

Una función principal del utillaje es gestionar cómo los gases precursores interactúan con las piezas. Los utillajes están diseñados para sostener los componentes en una orientación y espaciado óptimos.

Esto evita que las piezas se toquen o creen "sombras" que bloqueen el flujo de gas, lo que resultaría en un recubrimiento más delgado o inexistente en esas áreas. Los utillajes avanzados incluso pueden incorporar características como difusores de gas para ayudar a distribuir el gas uniformemente por toda la cámara.

Mantener la estabilidad térmica y química

La reacción CVD es altamente sensible a la temperatura. Los utillajes deben diseñarse para calentarse uniformemente con las piezas, evitando puntos calientes o fríos que alterarían la velocidad de la reacción de recubrimiento en la superficie de la pieza.

Además, el propio utillaje debe ser estable y no reaccionar con la química del proceso, ya que esto podría contaminar la cámara y comprometer la integridad del recubrimiento.

Mejorar la eficiencia por lote

Un utillaje eficaz permite recubrir una mayor densidad de piezas en un solo ciclo sin sacrificar la calidad.

Al maximizar el uso del volumen del reactor, puede aumentar el rendimiento y reducir el costo por pieza, mejorando directamente la eficiencia económica de la operación de recubrimiento.

Comprender las compensaciones y las consideraciones de diseño

Aunque esencial, el utillaje no está exento de desafíos. Un utillaje mal diseñado puede crear más problemas de los que resuelve.

Puntos de contacto y enmascaramiento inevitable

Cada punto donde un utillaje toca una pieza será una zona de "no recubrimiento". El diseño del utillaje debe asegurar que estos puntos de contacto se coloquen en superficies no críticas donde la ausencia de recubrimiento sea aceptable.

La compatibilidad de materiales no es negociable

El material utilizado para el utillaje debe ser capaz de soportar las altas temperaturas y el entorno químico corrosivo del proceso CVD.

Usar el material incorrecto puede llevar a la degradación del utillaje, la contaminación de la pieza o una reacción no deseada con los gases precursores, arruinando todo el lote.

El impacto en la dinámica del flujo de gas

Un utillaje denso o mal diseñado puede impedir el flujo de gas, creando turbulencias o zonas muertas dentro del reactor.

Esto socava el objetivo principal de uniformidad, llevando a las variaciones de espesor que está tratando de prevenir. El utillaje debe diseñarse como parte del sistema total de flujo de gas.

Equilibrio entre costo y complejidad

Los utillajes altamente personalizados para piezas complejas proporcionan los mejores resultados, pero conllevan un costo inicial más alto. Para geometrías más simples o aplicaciones menos críticas, un utillaje más universal y rentable puede ser suficiente.

Tomar la decisión correcta para su objetivo

Su estrategia de utillaje debe estar directamente alineada con su objetivo de producción principal.

- Si su enfoque principal es maximizar el rendimiento: Priorice los diseños de utillaje que aumenten de forma segura la densidad de piezas por lote mientras mantienen un espaciado adecuado para el flujo de gas.

- Si su enfoque principal es recubrir geometrías complejas: Invierta en utillajes diseñados a medida que orienten las piezas para garantizar una exposición uniforme del gas a todas las superficies críticas, incluidos los canales internos.

- Si su enfoque principal es la consistencia absoluta del proceso: Seleccione utillajes fabricados con materiales altamente estables y no reactivos que garanticen la uniformidad térmica y minimicen cualquier riesgo de contaminación.

En última instancia, ver el utillaje como una parte integral del entorno de reacción, no solo como un soporte, es la clave para desbloquear todo el potencial de su proceso CVD.

Tabla de resumen:

| Beneficio del utillaje | Impacto clave |

|---|---|

| Cobertura de recubrimiento uniforme | Garantiza un espesor y una calidad consistentes en todas las superficies de las piezas |

| Prevención de daños en las piezas | Asegura los componentes durante la manipulación y el procesamiento a alta temperatura |

| Preparación mejorada de la superficie | Mejora el flujo de gas y la estabilidad térmica para una mejor adhesión del recubrimiento |

| Eficiencia de lote mejorada | Maximiza el uso del reactor para reducir costos y aumentar el rendimiento |

¿Listo para optimizar su proceso CVD con soluciones de utillaje expertas? KINTEK se especializa en sistemas avanzados de hornos de alta temperatura, incluidos sistemas CVD/PECVD, y ofrece una profunda personalización para satisfacer sus necesidades únicas. Nuestra sólida I+D y fabricación interna garantizan resultados precisos y fiables para su laboratorio. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y calidad de recubrimiento.

Guía Visual

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué es una máquina de CVD? Construya materiales de alto rendimiento a partir de gas con precisión

- ¿Cuáles son las ventajas de la CVD? Logre películas delgadas de alta pureza e inigualable conformabilidad

- ¿Cuáles son las propiedades clave del diamante que lo convierten en un material semiconductor prometedor? Desbloqueando la electrónica de próxima generación

- ¿Cómo beneficia la disponibilidad de sistemas de hornos especializados a la investigación química? Optimice su procesamiento térmico

- ¿Qué limitaciones tiene el CVD en el recubrimiento de superficies grandes? Supere los desafíos de escala con soluciones personalizadas